Come la stampa 3D è utile al settore medicale

Stampa 3D nel Settore Medicale: Innovazione e Applicazioni Salvavita

Negli ultimi anni, la stampa 3D ha rivoluzionato il settore medico, offrendo soluzioni personalizzate e contribuendo al miglioramento dei risultati clinici per i pazienti. Questa innovazione ha aperto la strada a una serie di applicazioni salvavita che affrontano sfide mediche critiche, trasformando radicalmente la produzione di dispositivi e protesi.

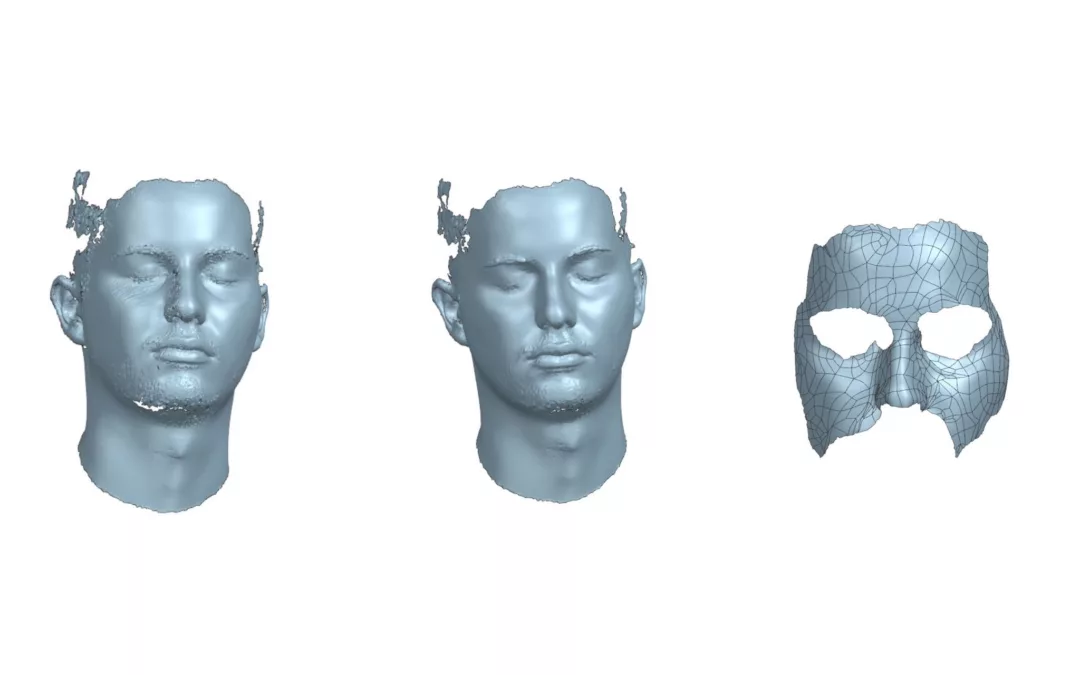

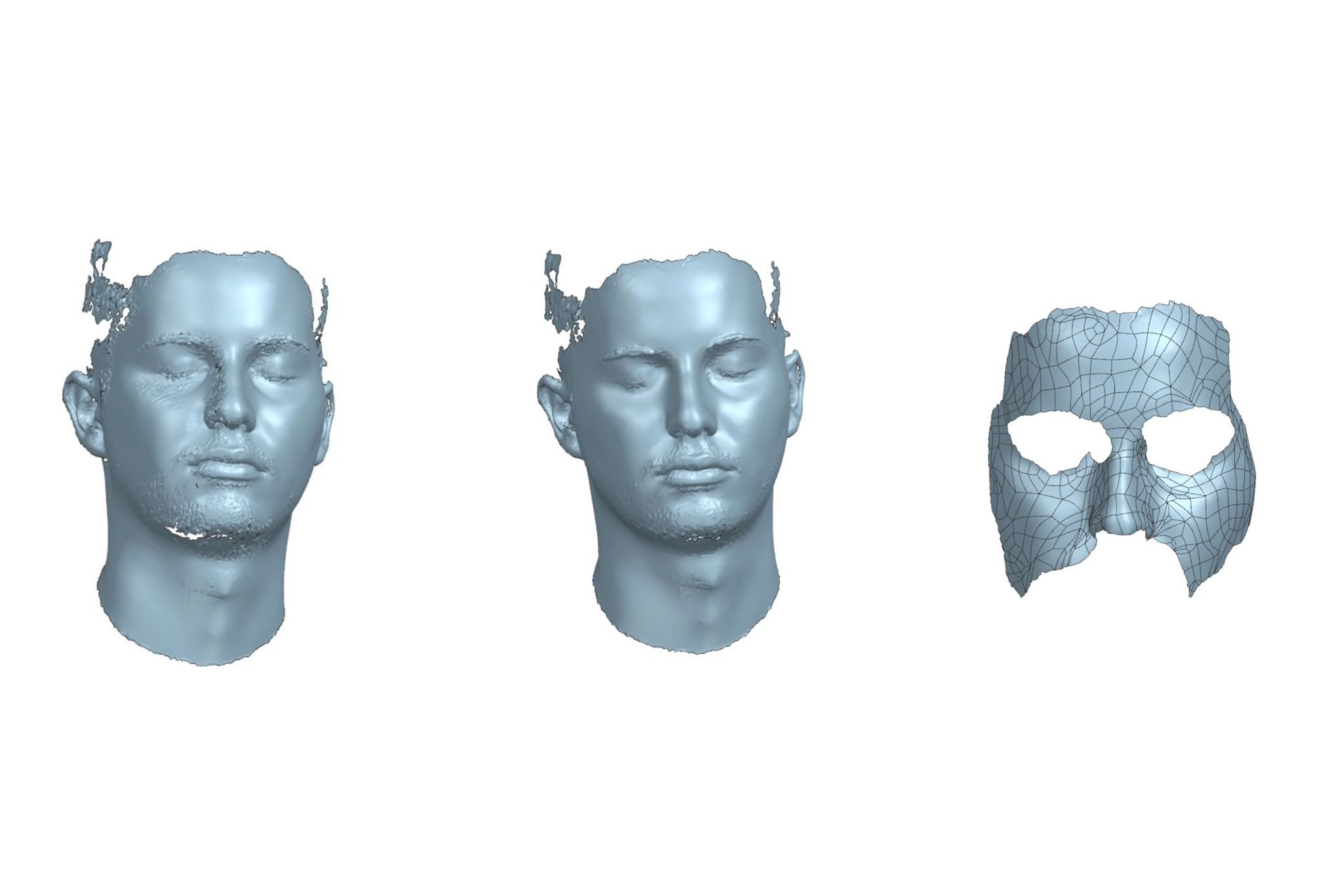

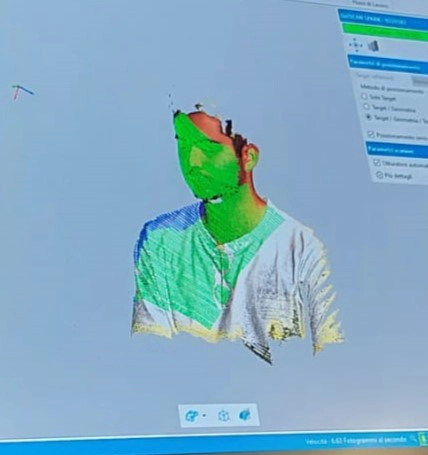

Protesi su misura per la chirurgia maxillofacciale

Un esempio emblematico dell’utilizzo salvavita della stampa 3D si trova nella chirurgia maxillofacciale. In questo campo, la tecnologia permette di creare protesi in titanio perfettamente adattate alle esigenze individuali del paziente.

Queste protesi, impiegate in interventi complessi, consentono di ripristinare la fisionomia del paziente, donandogli nuova fiducia e migliorando la qualità della sua vita anche dopo interventi molto impattanti.

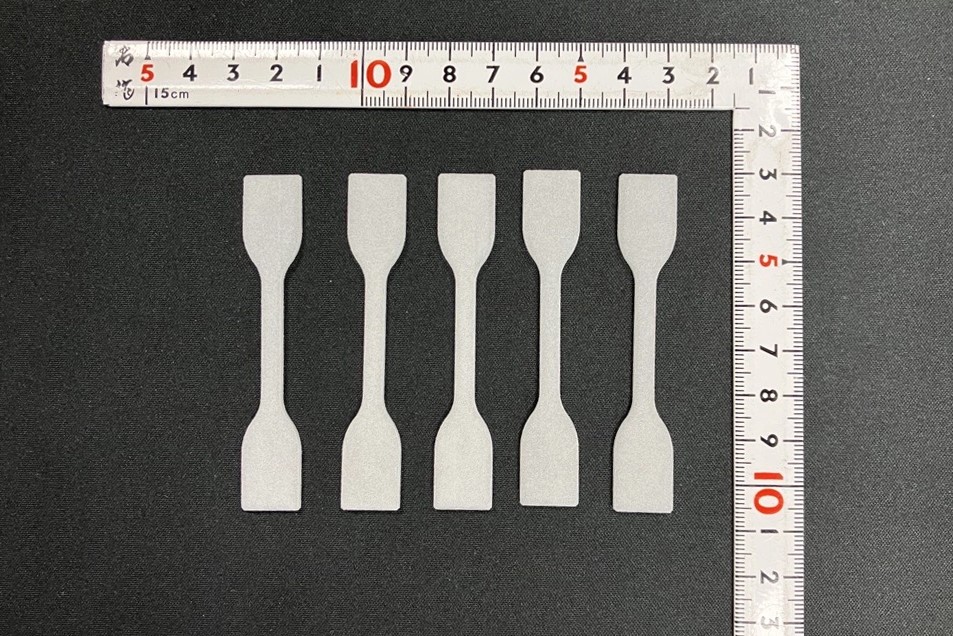

Materiali polimerici per applicazioni salvavita

Oltre ai metalli, la stampa 3D utilizza materiali polimerici con successo.

Un esempio è il bronco/stent 3D in policaprolattone, sviluppato dal nostro team in collaboraizone con l’Ospedale Bambino Gesù di Roma e attualmente in fase di certificazione.

Questa tecnologia ha trovato applicazione nel settore healthcare, consentendo la produzione di dispositivi medici su misura e di alta qualità in piccoli lotti.

Ciò rende accessibili soluzioni altrimenti costose o complesse, migliorando l’efficienza e riducendo i tempi di produzione.

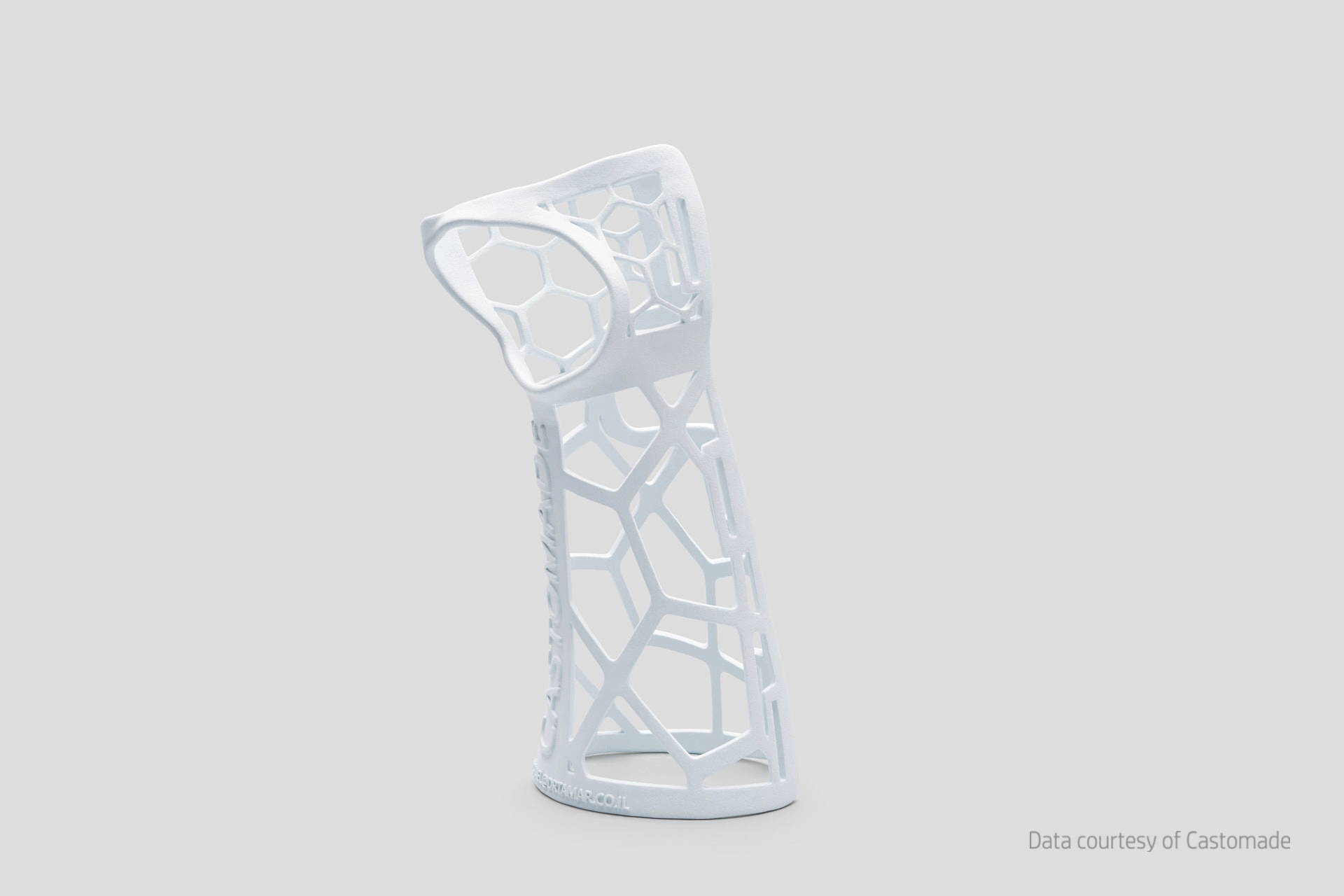

Stampa 3D in ambito healthcare: innovazione e accessibilità

Grazie al design ottimizzato reso possibile dalla stampa 3D, si ottengono soluzioni più leggere ed efficienti, contribuendo a ridurre i costi e migliorare la qualità complessiva dei dispositivi medici.

Questo è particolarmente evidente nelle procedure chirurgiche ortopediche, dove la stampa 3D consente la produzione di protesi e guide chirurgiche personalizzate.

Queste soluzioni su misura riducono i tempi operatori e migliorano i risultati per i pazienti, aumentando la precisione e riducendo il rischio di complicazioni.

Photo courtesy of Prototal Damvig

Photo courtesy of 1zu1

Supporto Avanzato per Soluzioni Mediche Personalizzate

Il Gruppo Prototal, con i suoi centri di eccellenza (camera bianca) e le certificazioni specifiche per la produzione di dispositivi medici, si impegna a supportare le aziende che necessitano di soluzioni avanzate.

Collaborando con esperti del settore e adottando le più recenti tecnologie, siamo in grado di offrire soluzioni personalizzate e di alta qualità per soddisfare le esigenze dei nostri clienti nel settore medico.

Photo courtesy of Prototal Sweden

Photo courtesy of Castomade