Made by Aliens – Stampa 3D con PA11

Caso studio – Stampa 3D con PA11

BASF Forward AM + JNORIG + Prosilas

“Vorrei che sembrassero realizzati da alieni”, dice Javier Giron, direttore creativo di JNORIG.

Esplorare il Futurismo e la Sostenibilità nella Moda

Nel cuore di Barcellona, dove la diversità incontra l’innovazione, il marchio di moda d’avanguardia JNORIG cresce e si sviluppa.

Guidata dal visionario direttore creativo, Javier Giron, JNORIG sfida le convenzioni, abbracciando un’estetica futuristica che celebra l’individualità e l’espressione di sé.

In cerca di dare vita a design extraterrestri, JNORIG si è lanciata in un viaggio che ha portato a una straordinaria collaborazione con Prosilas e BASF Forward AM, risultando nella creazione di pezzi veramente notevoli che sembrano “realizzati da alieni”.

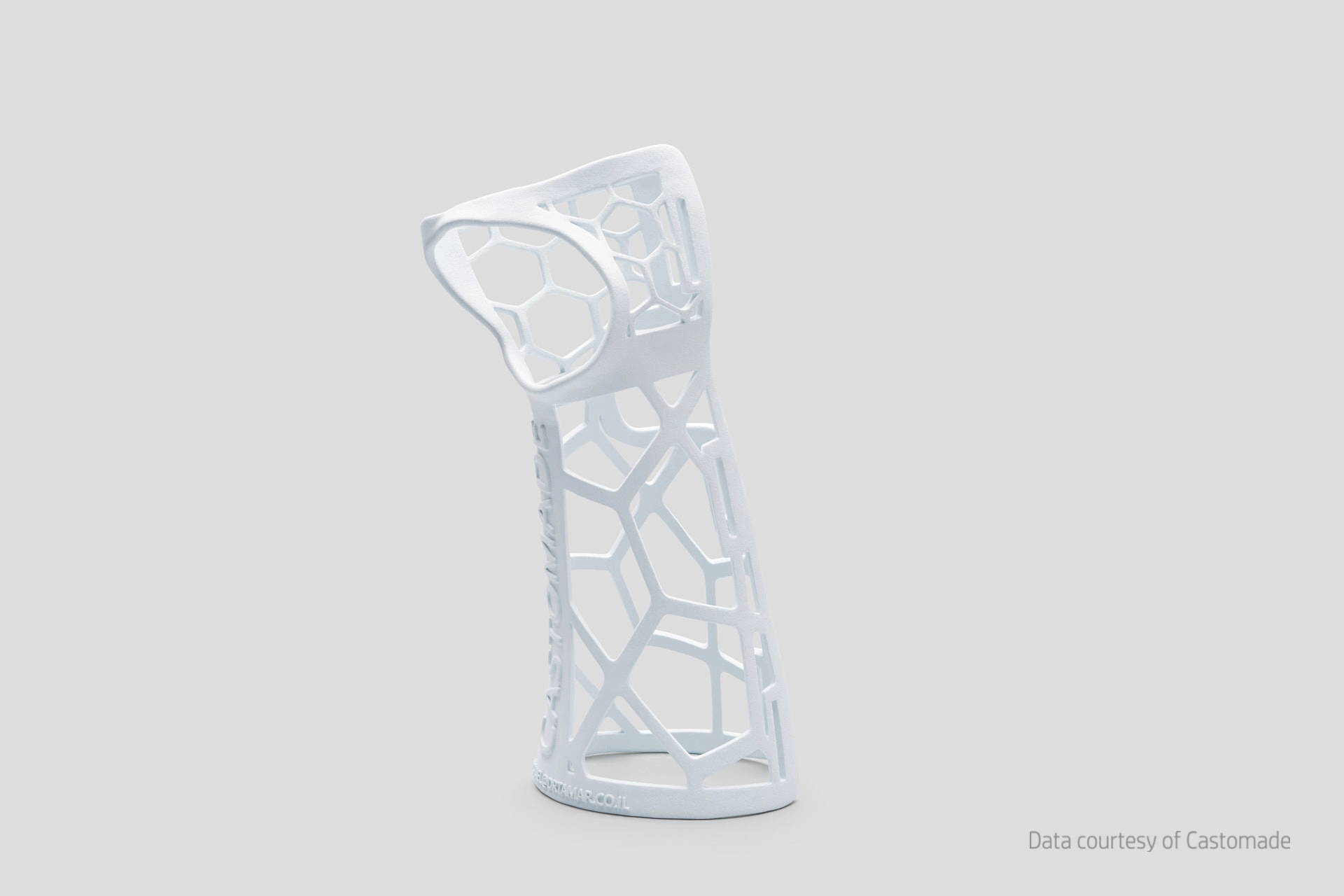

Anello Doppio di Jnorig stampato 3D, materiale PA11

Sfida: Unire Moda, Sostenibilità e Innovazione con la stampa 3D

La moda, per sua natura, è un regno di continua esplorazione e reinvenzione.

È uno spazio in cui nuove idee si fondono con tecnologie all’avanguardia e pratiche sostenibili. Condivide un DNA con l’industria della stampa 3D.

Quando JNORIG ha espresso il desiderio di design che sfidassero le convenzioni e incarnassero la sostenibilità, Prosilas e BASF hanno accettato con entusiasmo la sfida.

Il compito era quello di produrre gioielli con forme non convenzionali utilizzando materiali sostenibili, mantenendo allo stesso tempo un livello impeccabile di finitura superficiale simile a creazioni di un altro mondo.

Questa sfida si allineava perfettamente con l’impegno di Prosilas e BASF nel spingere i confini della tecnologia di stampa 3D e della produzione sostenibile.

Il settore fashion sfrutta appieno la stampa 3D

Soluzione: Ultrasint® PA11 stampato in 3D

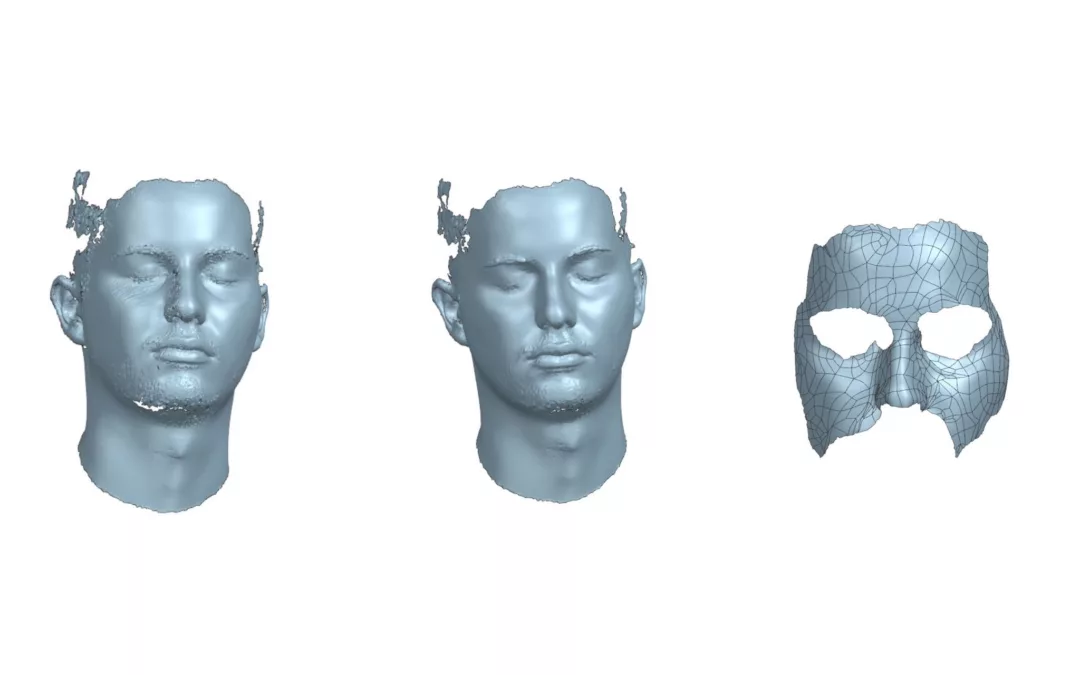

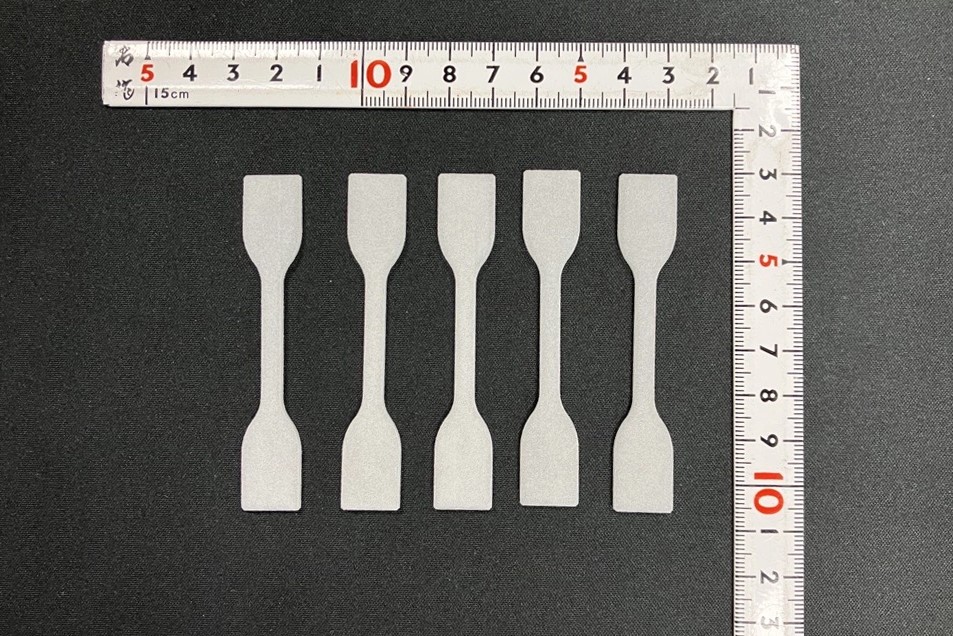

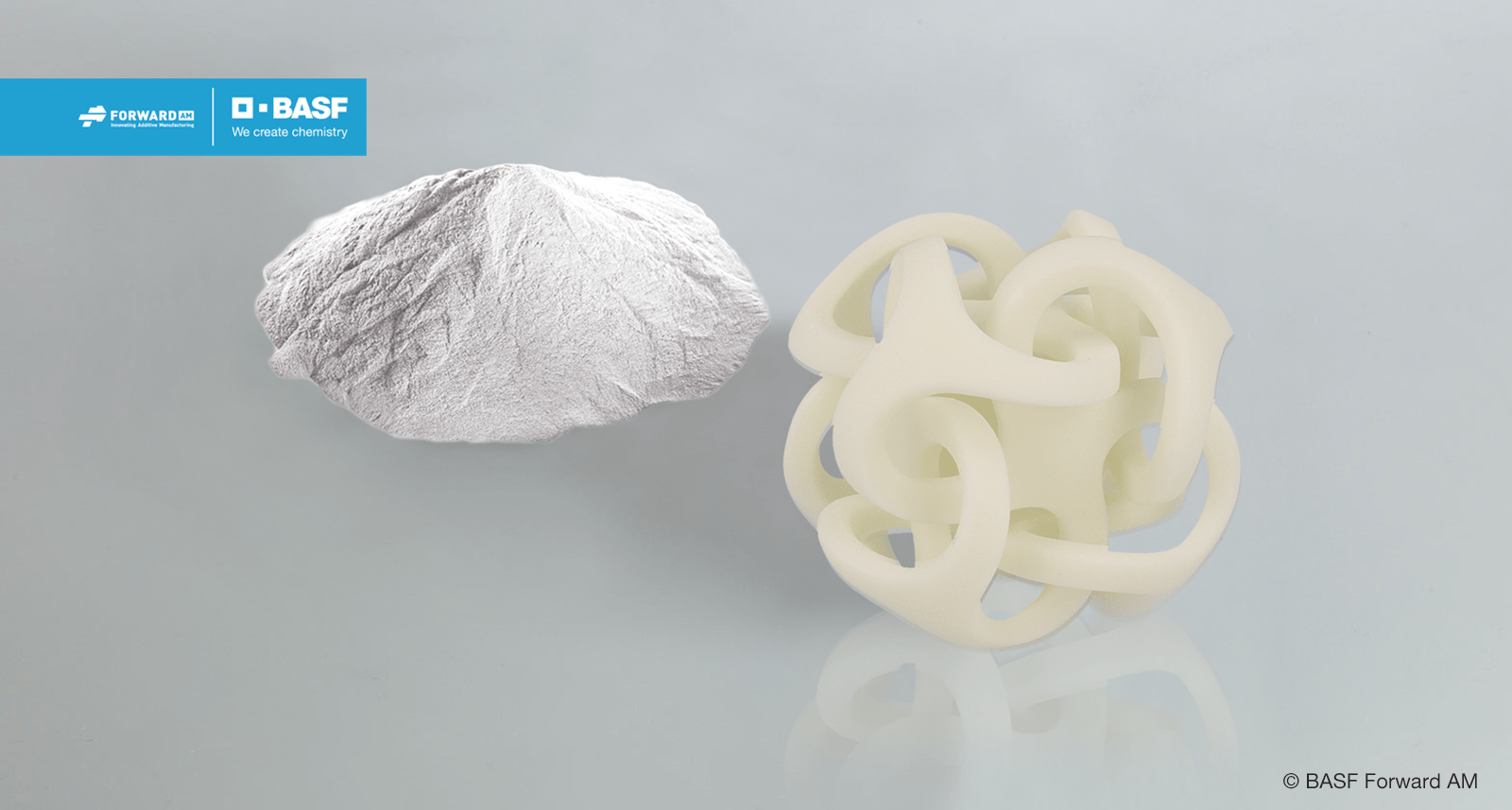

Prosilas, in collaborazione con BASF Forward AM, ha introdotto Ultrasint® PA11 nei loro sistemi di sinterizzazione laser selettiva (SLS).

Ultrasint®PA11, realizzato con olio di semi di ricino, rappresenta un’alternativa bio-based ai materiali tradizionali come il PA12.

La sua eccezionale resistenza, alta allungamento alla rottura ed elasticità lo rendono una scelta ideale per creare parti resistenti agli urti e resilienti.

È importante notare che la biocompatibilità di Ultrasint PA11 e la sicurezza per il contatto umano lo rendono adatto a una vasta gamma di applicazioni, tra cui dispositivi medici e settori sensibili.

Inoltre, l’impegno di BASF per la sostenibilità si estende oltre l’innovazione dei materiali; collaborano strettamente con le comunità agricole di ricino in India per migliorare la produttività e ridurre l’impatto ambientale.

PA11 Materiale di stampa 3D SLS

“La collaborazione con Prosilas sul progetto “MADE BY ALIENS” ha sottolineato il nostro impegno per la sostenibilità e l’innovazione. Utilizzando il nostro Ultrasint® PA11 ecologico, hanno spinto i confini della stampa 3D per dare vita alle visioni futuristiche di JNORIG. Questa collaborazione esemplifica il potere trasformativo dell’unione di tecnologia all’avanguardia con ambizione creativa, abbattendo i confini della produzione nel settore della moda e non solo” come afferma Marco Cristofori.

La stampa 3D consente forme complesse -materiale PA11

Accessori futuristici stampati in 3D per Jnorig

“Nel mondo del fashion, l’innovazione è il motore che spinge la creatività dei designer oltre ogni limite con una passione che lo contraddistingue. Per noi, questo mercato è una continua sorgente di ispirazione e di avanzamento dei processi, alla ricerca di nuovi materiali e finiture. Collaborare con JNORIG è stata un’esperienza incredibilmente stimolante: il loro mindset innovativo si fonde perfettamente con le mutevoli esigenze di un mercato che evolve costantemente, creando un ponte tra il mondo fisico e digitale. È stato un privilegio essere la connessione tra la visione dei designer e la concretizzazione del prodotto, trasformando idee in realtà con entusiasmo e dedizione” ci racconta Vanna Menco, CEO di Prosilas

Anello in 3D, materiale PA11

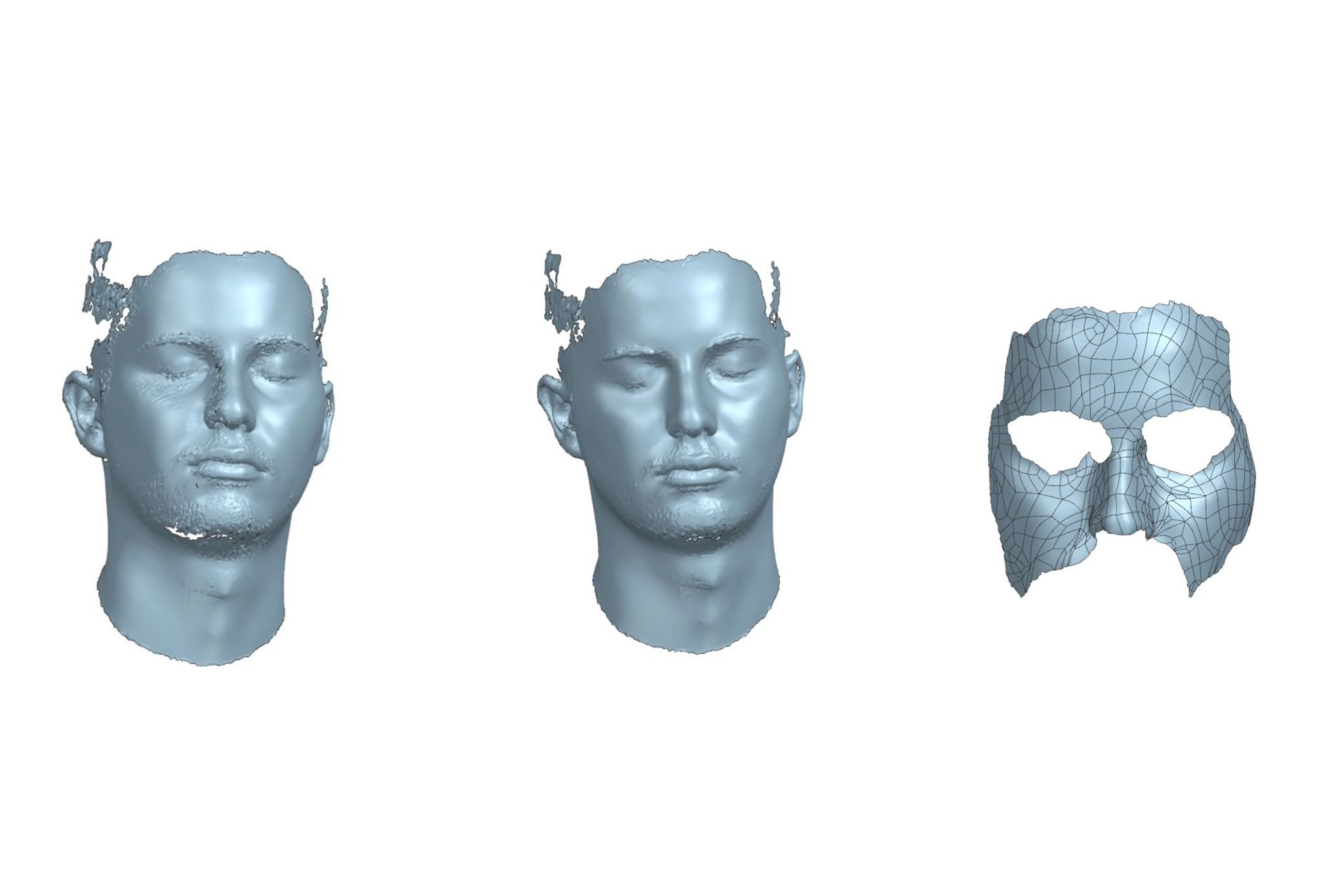

Processo di Collaborazione: Dal Concetto alla Passerella

La collaborazione tra Prosilas, BASF e JNORIG è stata caratterizzata da innovazione, efficienza e creatività.

In appena un mese dalla richiesta iniziale, i team hanno trasformato i design visionari di JNORIG in una realtà tangibile.

Utilizzando tecnologia di stampa 3D all’avanguardia e materiali avanzati, hanno prodotto gioielli che hanno superato i confini convenzionali.

I design, caratterizzati da silhouette fluide ed estetica extraterrestre, hanno catturato l’essenza della visione futuristica di JNORIG.

Accessori stampati in 3D, materiale PA11

Plasmare un Futuro Sostenibile

La conclusione di questo sforzo collaborativo è stata presentata alla sfilata di moda di Barcellona il 10 aprile 2024.

I gioielli, realizzati con Ultrasint® PA11, hanno non solo affascinato il pubblico con i loro design sorprendenti, ma hanno anche evidenziato il potenziale dei materiali sostenibili e delle tecniche di produzione avanzate nell’industria della moda.

L’impegno di JNORIG per la sostenibilità e l’innovazione si estende oltre le singole creazioni; rappresenta un movimento più ampio verso un ecosistema della moda più responsabile e inclusivo.

Attraverso la fusione di creatività, tecnologia e sostenibilità, JNORIG, Prosilas e BASF stanno aprendo una nuova era nella moda, una che è sia visionaria che attenta.

In un mondo dove i confini tra immaginazione e realtà si confondono, le collaborazioni come queste sono una testimonianza del potere trasformativo della creatività e dell’innovazione.

Mentre ci avventuriamo sempre più nel futuro, guidati dallo spirito di esplorazione e sostenibilità, le possibilità sono infinite quanto lo sono i cosmi stessi.

Orecchini stampati in 3D in PA11

Javier Giron, designer JNORIG

FOCUS

JNORIG

JNORIG è un marchio dedicato alla diversità e alla rottura delle norme sociali, che celebra l’individualità indipendentemente dall’origine, dalla religione o dal genere.

Con design ispirati all’architettura e silhouette gender-fluid, mescolano elementi culturali e concetti opposti per una visione artistica unica.

I capi innovativi di Javier Giron combinano precisione, comfort e sostenibilità, incarnando un’estetica futuristica. Realizzati su misura per diversi tipi di corpo, i design di JNORIG promuovono fiducia e espressione di sé, invitando chi li indossa in un universo di rottura e mistero

BASF Forward AM

BASF Forward AM offre soluzioni di stampa 3D lungo l’intera catena del valore della manifattura additiva: dalla consulenza e sviluppo, passando per la progettazione personalizzata, la simulazione digitale e la stampa di prototipi, fino alla finitura e ai test esaustivi dei componenti – Forward AM fornisce esattamente ciò di cui la tua azienda ha bisogno. Qualunque sia il materiale necessario per il tuo progetto specifico, Forward AM ti offre la più vasta selezione al mondo di materiali e soluzioni di servizio per la stampa 3D.

Prosilas

Fondata nel 2003 e parte del Gruppo Prototal dal 2022, Prosilas si distingue come un avanzato fornitore di servizi che integra varie tecnologie, dalla stampa 3D allo stampaggio al silicone e alla stampaggio ad iniezione.

Con un forte orientamento al cliente e una comprovata esperienza, Prosilas è un partner affidabile, veloce e sostenibile per l’industria. L’azienda è un punto di riferimento per la produzione in serie, con una visione a lungo termine e l’impegno a completare il ciclo produttivo soddisfacendo ogni fase. Prosilas offre la propria esperienza nei processi industriali e nei materiali polimerici per rispondere alle nuove esigenze di mercato.

Prosilas promuove la ricerca di innovazione su prodotti e soluzioni, con l’obiettivo di ridurre gli sprechi e intensificare la ricerca in modo efficiente e sostenibile.