Le Tolleranze Dimensionali

Tips & Tricks: Cosa sono le tolleranze dimensionali ?

La Tolleranza Dimensionale nella Stampa 3D SLS: Gestione e Controllo da Parte di Prosilas

Le tolleranze di dimensionali

La stampa 3D ha rivoluzionato il modo in cui prodotti e componenti vengono realizzati, offrendo una flessibilità e una personalizzazione senza precedenti.

Anche in questa innovativa tecnologia la precisione dimensionale è un aspetto cruciale e la tecnologia SLS (Selective Laser Sintering) si distingue per la sua capacità di produrre parti con livelli di precisione notevoli.

La tolleranza dimensionale, perciò, si riferisce al possibile scostamento entro cui la parte stampata può variare dalla geometria originale.

Nello specifico parliamo di +-3 decimi di millimetro per parti fino a 100mm e +-3 per mille per dimensioni maggiori.

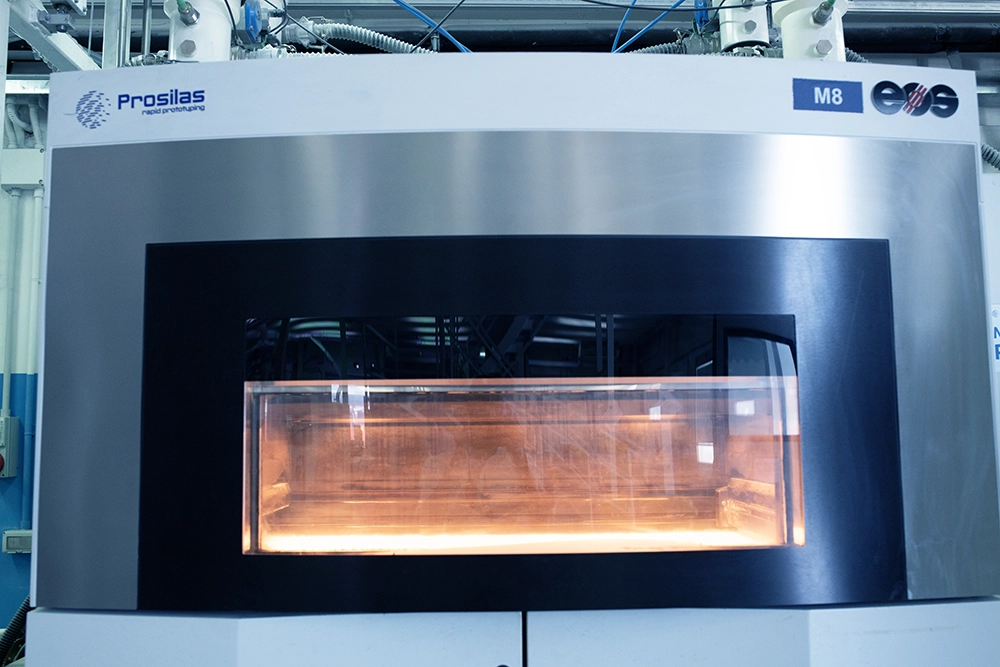

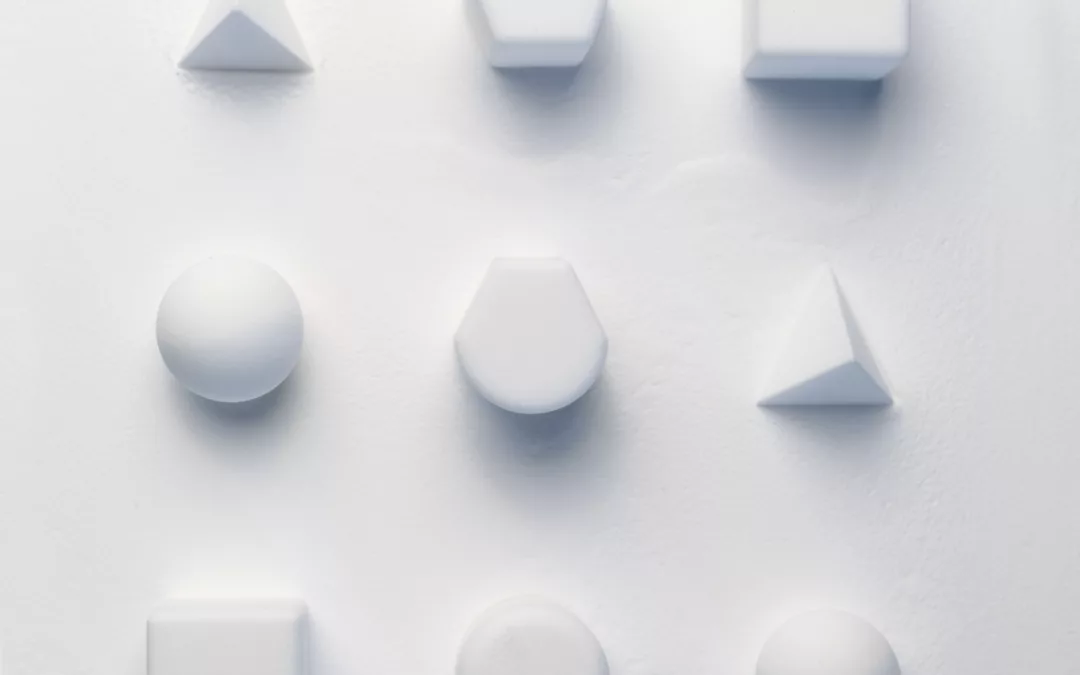

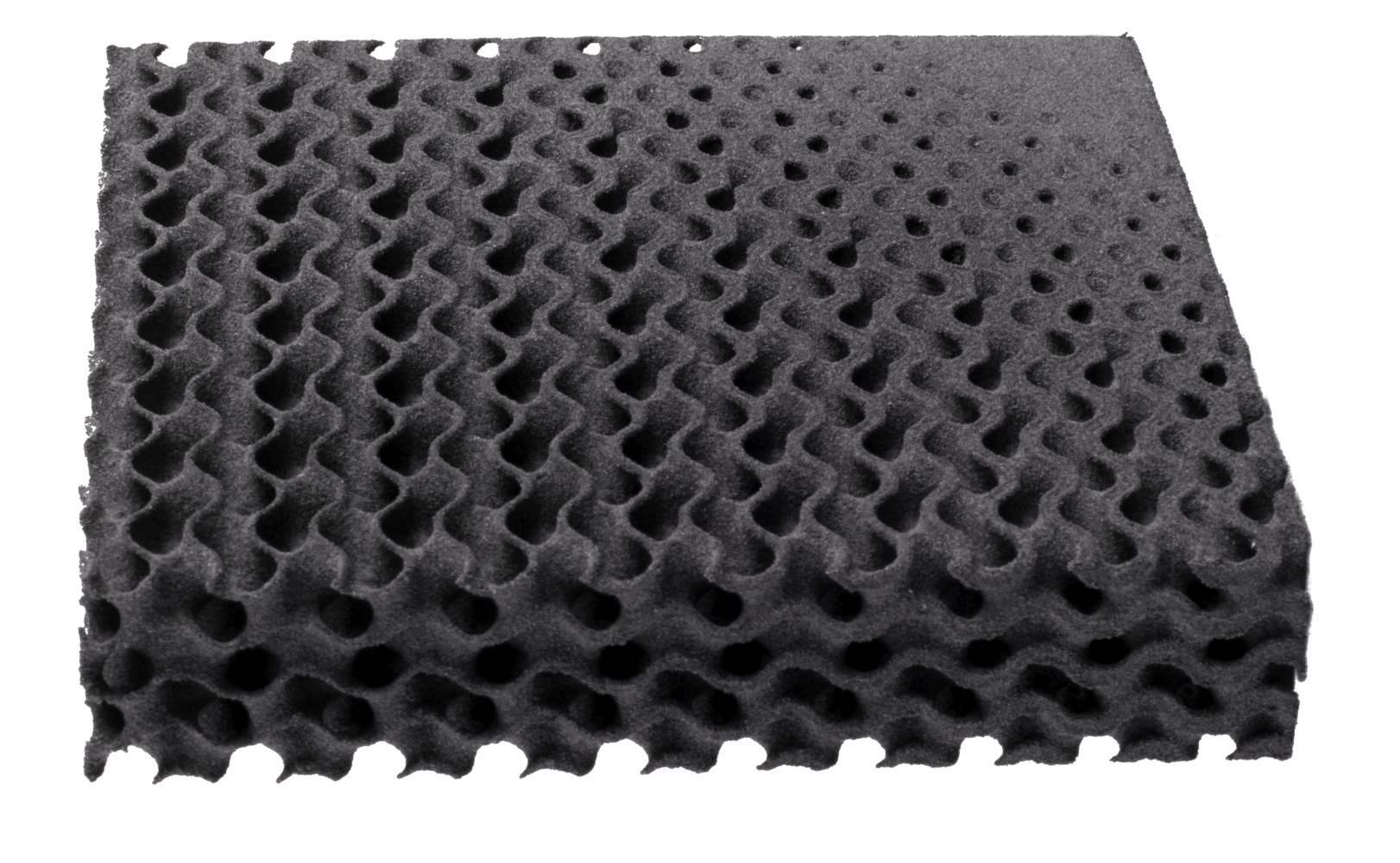

Piano di stampa di una stampante SLS; photo courtesy Protototal Industries

La dilatazione termica

Questa differenza tra le quote nominali del file 3d e la parte stampata dipendono dalla dilatazione termica, un fenomeno intrinseco alla tecnologia SLS.

Questa metodologia di stampa porta i materiali utilizzati alla loro temperatura di fusione, come ad esempio i 170 C° nel caso del poliammide.

Durante il successivo raffreddamento, la parte transita dalla temperatura di fusione a quella ambiente, restringendosi approssimativamente del 3%.

Il nostro approccio

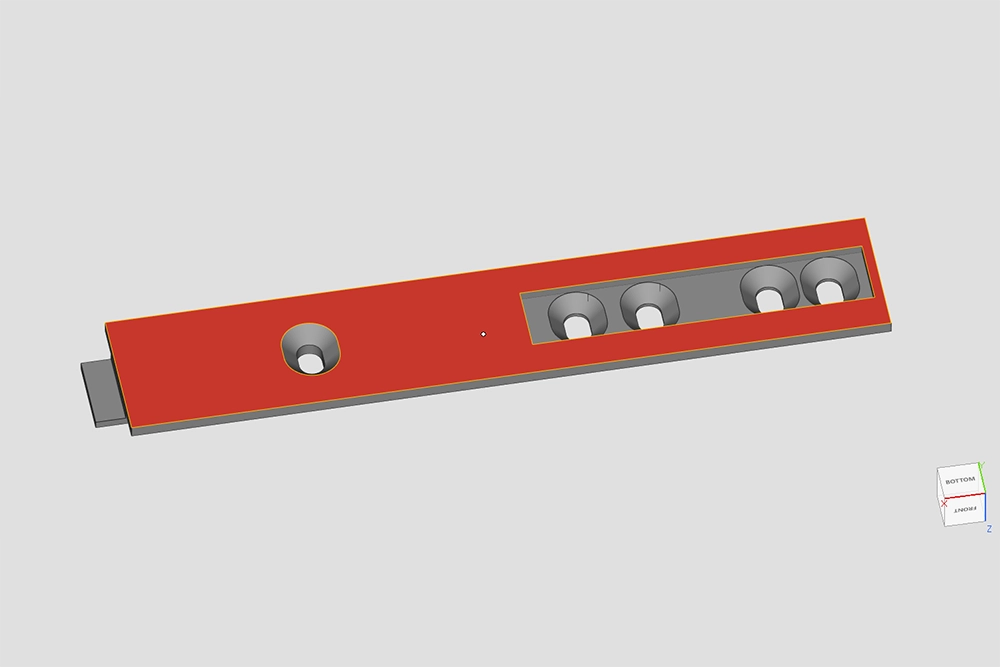

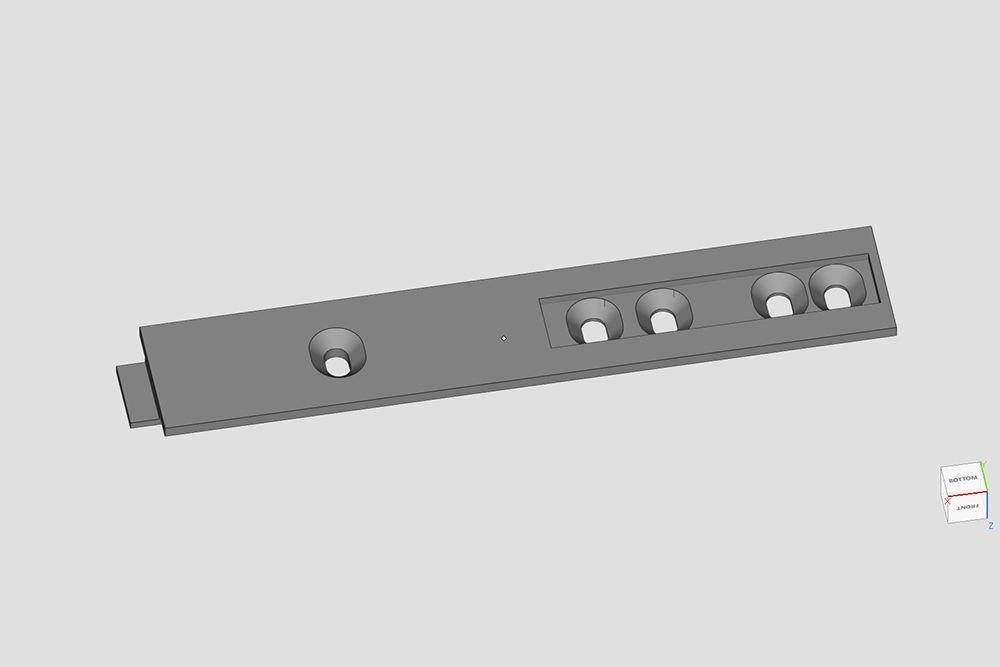

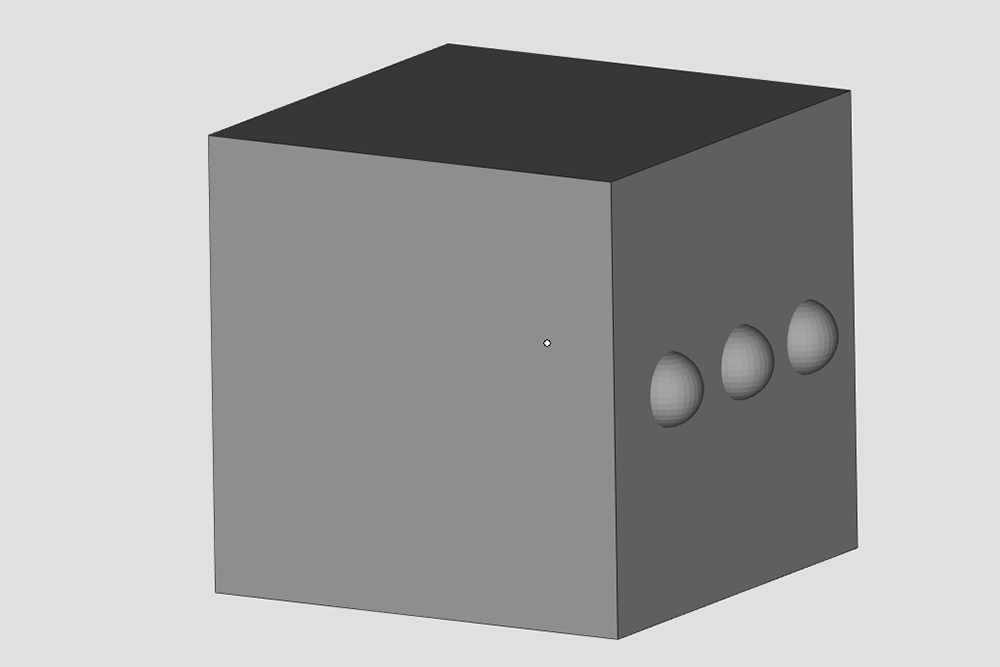

Le parti vengono processate inizialmente con dimensioni più grandi, utilizzando fattori di scalatura specifici per ciascuna macchina e materiale.

La determinazione di questi fattori avviene attraverso la realizzazione periodica di provini, una pratica che consente di monitorare e mantenere sotto controllo le tolleranze dimensionali dichiarate ai clienti.

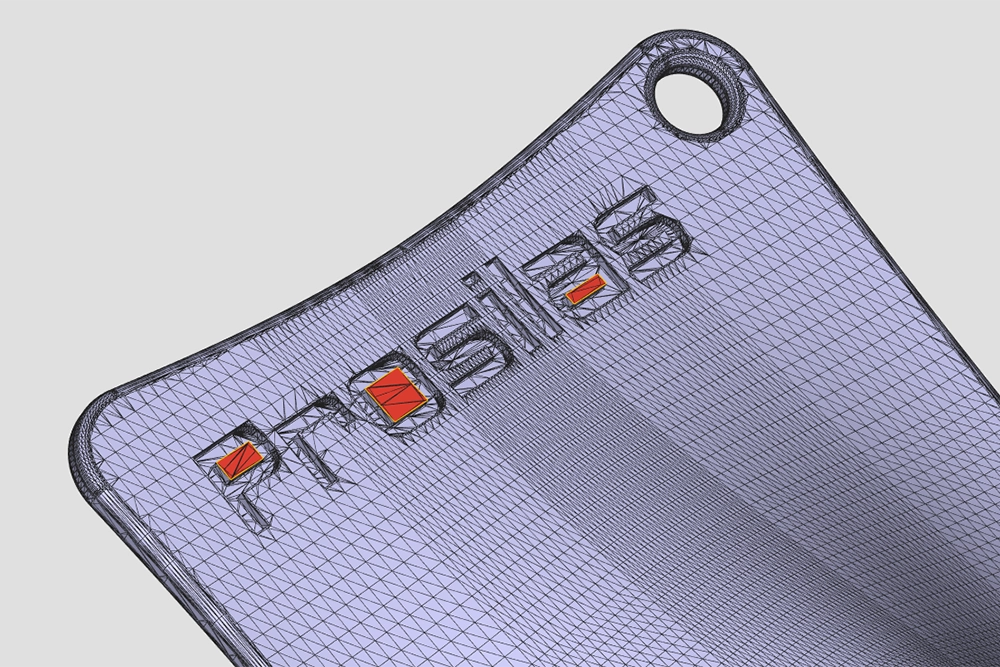

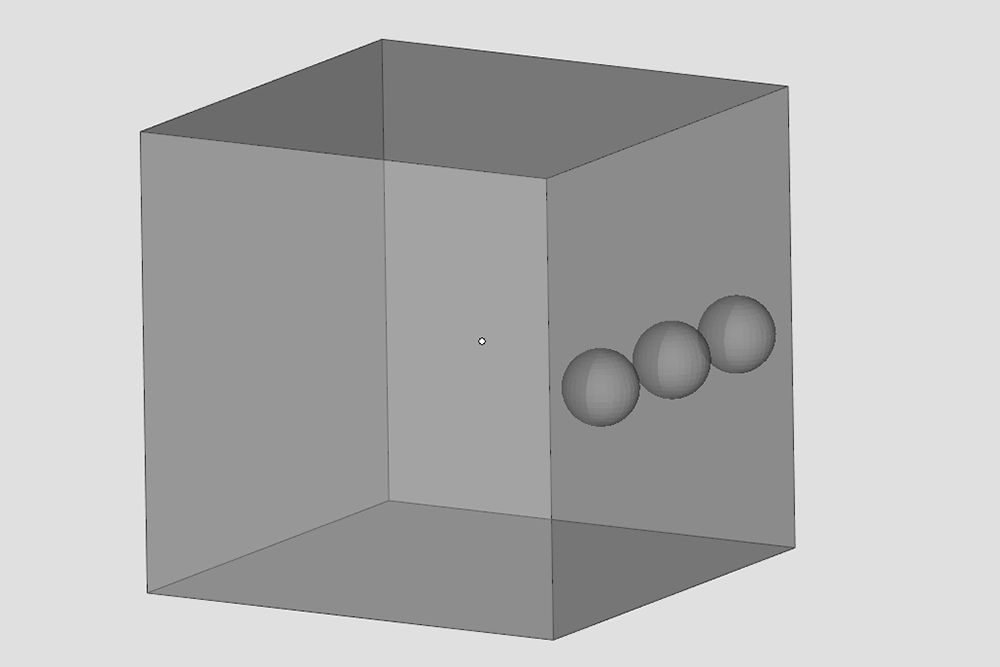

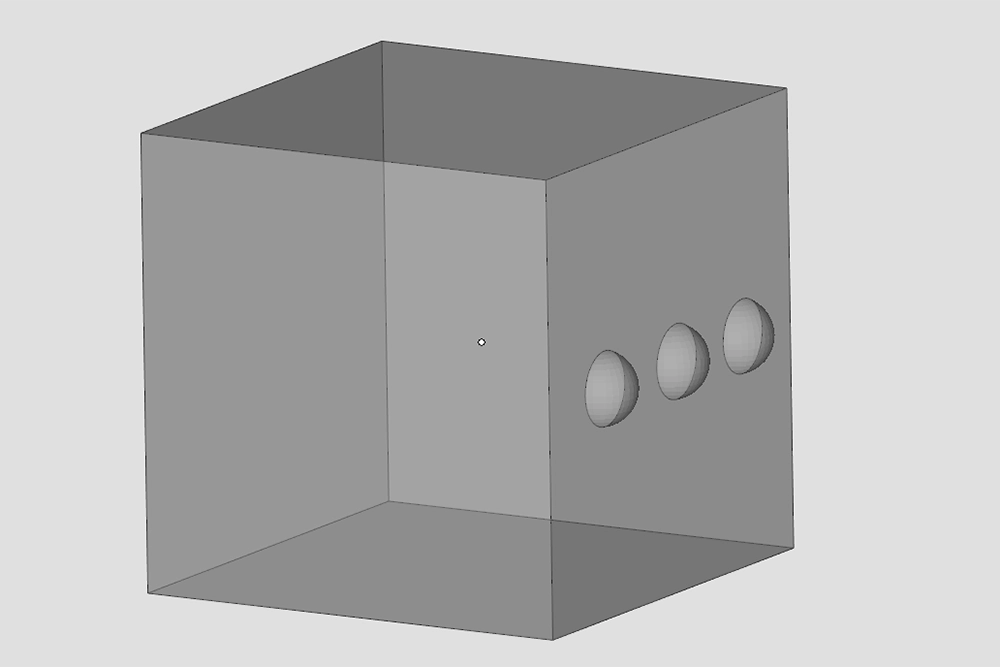

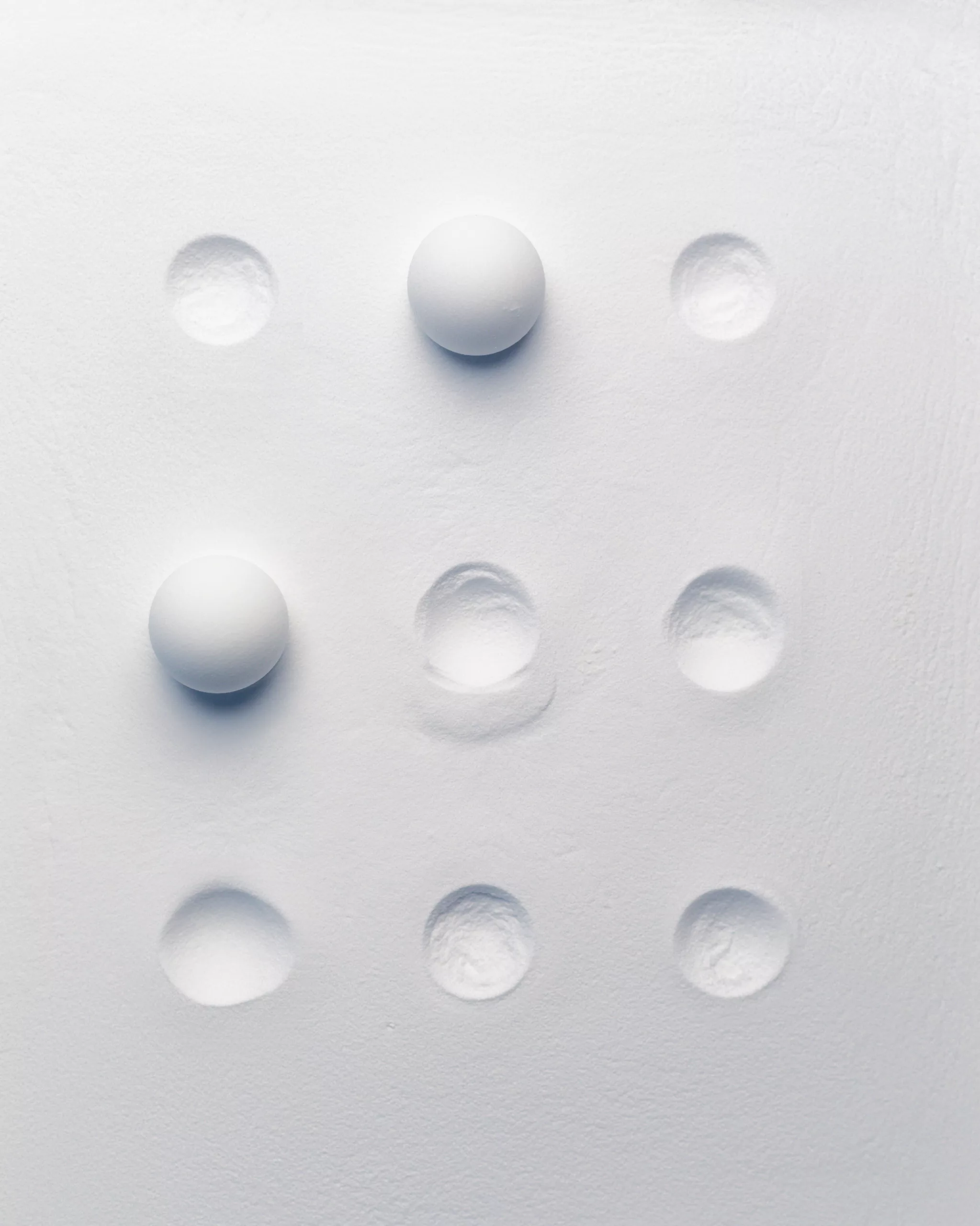

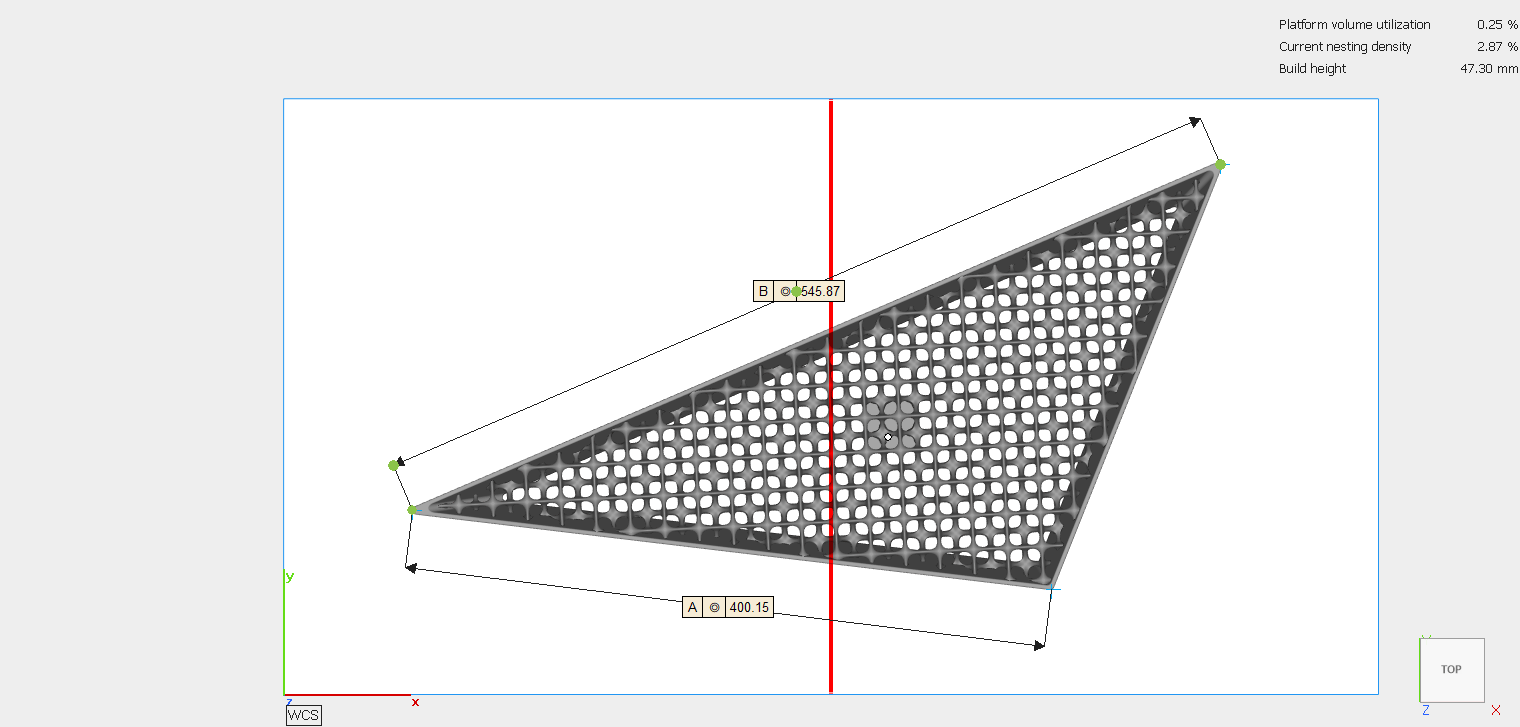

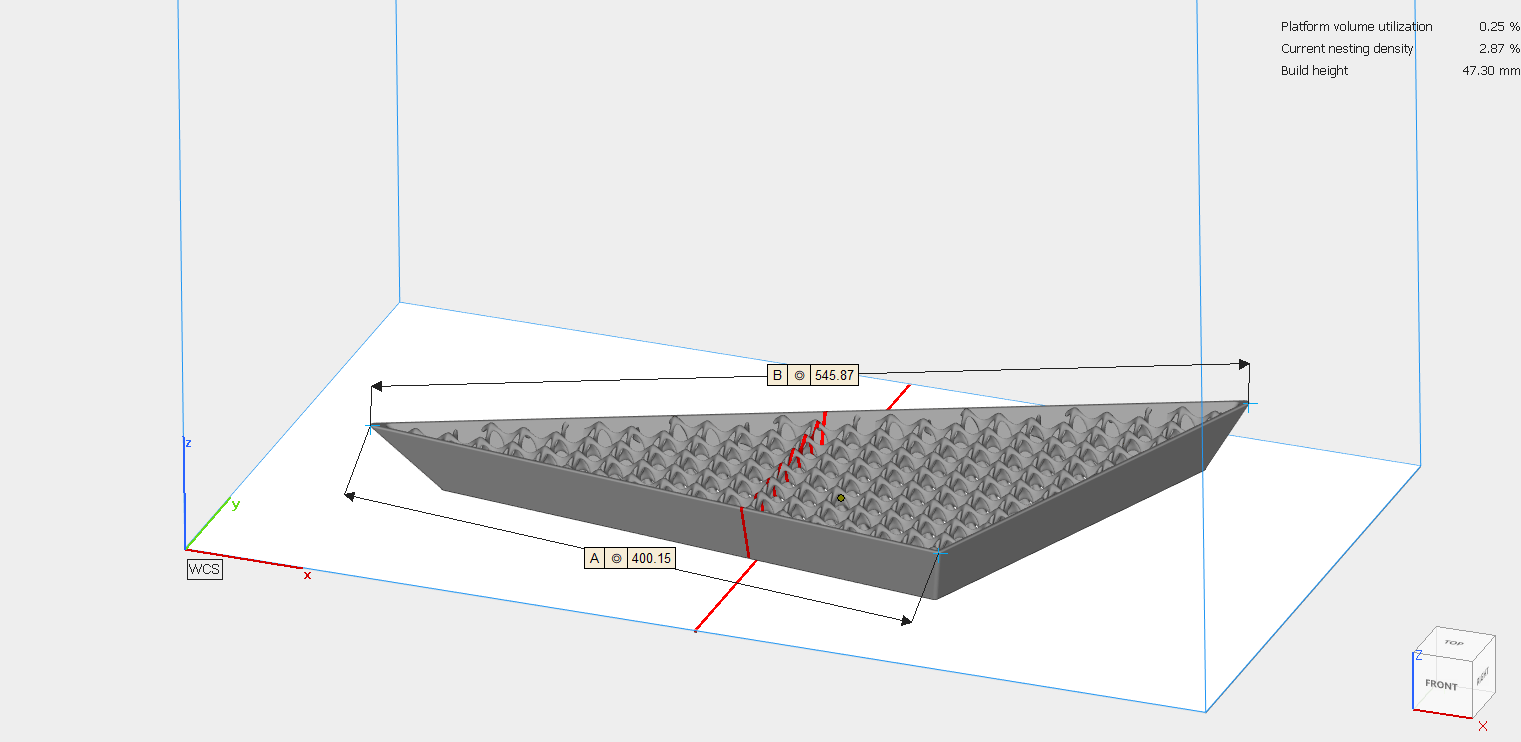

Esempio di parte prima della messa in macchinca

Standard di qualità

Il fenomeno di ritiro termico non è completamente costante per questo motivo viene calcolata e applicata una media dei risultati.

Esso può variare in base a diversi parametri, come i tempi di raffreddamento, l’orientamento della parte, la forma e gli spessori della parte da stampare.

Per garantire il massimo della precisione, integriamo questo aspetto durante la fase di preparazione dei job.

Le geometrie vengono attentamente modificate nel software, tenendo conto delle inevitabili variazioni dimensionali che si verificano durante il raffreddamento del materiale.

Questa pratica anticipata dimostra il nostro verso la fornitura di componenti stampati in 3D che soddisfano rigorosamente gli standard di qualità richiesti dai clienti.

Esempio di parte prima della messa in macchinca