Poliammide e Fibra di Carbonio: un alleato alla produzione solido e leggero

Vent’anni di know-how

Scelte di qualità vincenti

Nel 2023 si celebrerà il ventennale di Prosilas. In questi vent’anni abbiamo maturato una profonda esperienza nel campo della manifattura additiva, supportando le aziende sia nella fase di prototipazione che di produzione rapida, operando principalmente con tecnologie SLS, coadiuvate da diversi sistemi e tecniche di progettazione e finishing, e con materiali puri come le Poliammidi, oppure caricati.

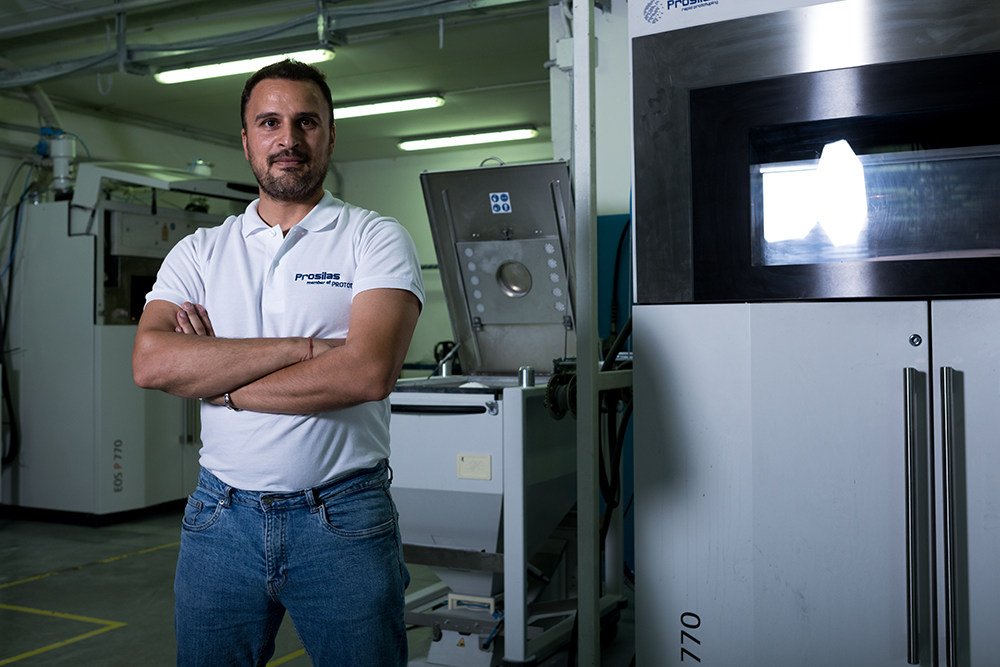

Approfondiamo il percorso di sviluppo di Prosilas, in veste di Alleato di Produzione per l’industria manifatturiera, con alcuni spunti sui materiali più funzionali insieme al nostro Direttore Tecnico Luca Ferroni.

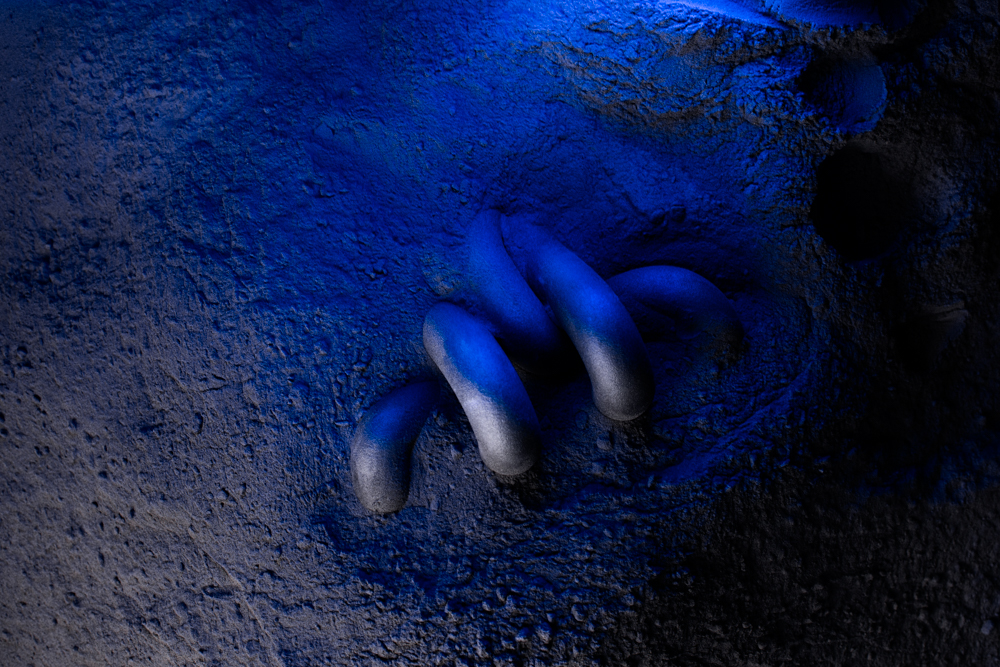

PA 603 CF – Poliammide & Fibra di Carbonio: leggerezza e solidità per vincere la sfida di produzioni high performance

All’inizio abbiamo basato le nostre produzioni processando materiali come il PA2200(Poliammide pura) e i caricati vetro e alluminio con miscela standard, per poi arrivare a raffinare la nostra proposta attraverso la creazione di veri e propri special blends..

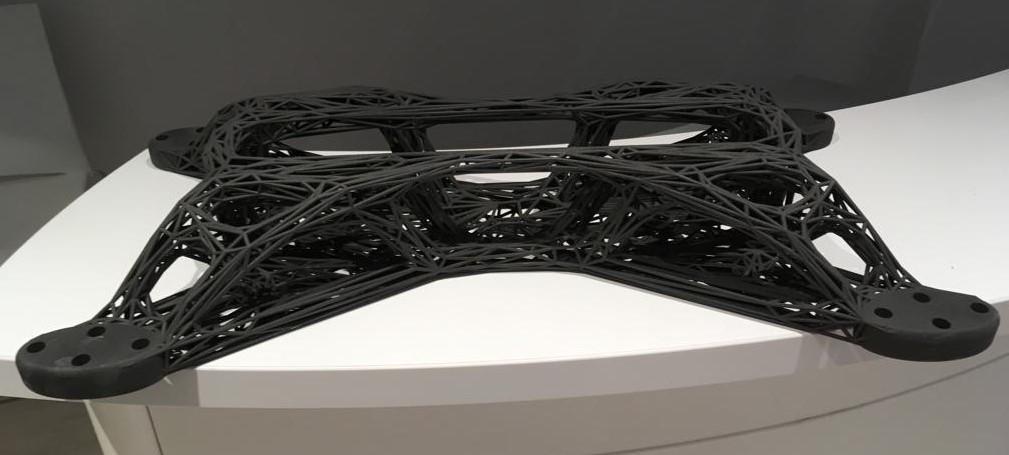

L’intuizione

Circa dieci anni fa abbiamo avuto l’intuizione di utilizzare Poliammide PA2200 caricata con fibra di carbonio, una soluzione altamente robusta e resistente, che apre impensabili opportunità ai settori più complessi, come racing e motorsport, dove la richiesta di prestazioni meccaniche è elevata e, qui è proprio il caso di dirlo, in rapida corsa. La proposta di Poliammide caricata carbonio si traduce quindi in una soluzione funzionale e non solo estetica, competitiva e capace di soddisfare la necessità di settori merceologici ad alto tasso di performance.

Customizzare i processi

Il materiale PA12 con carica di carbonio presentava una miscela standard, che abbiamo però iniziato a lavorare con procedimenti customizzati per migliorarne la resistenza in asse Z, grazie all’esperienza maturata che ha permesso a Prosilas di apportare modifiche al processo rendendo questo materiale ancora più performante e risolutivo in molti ambiti.

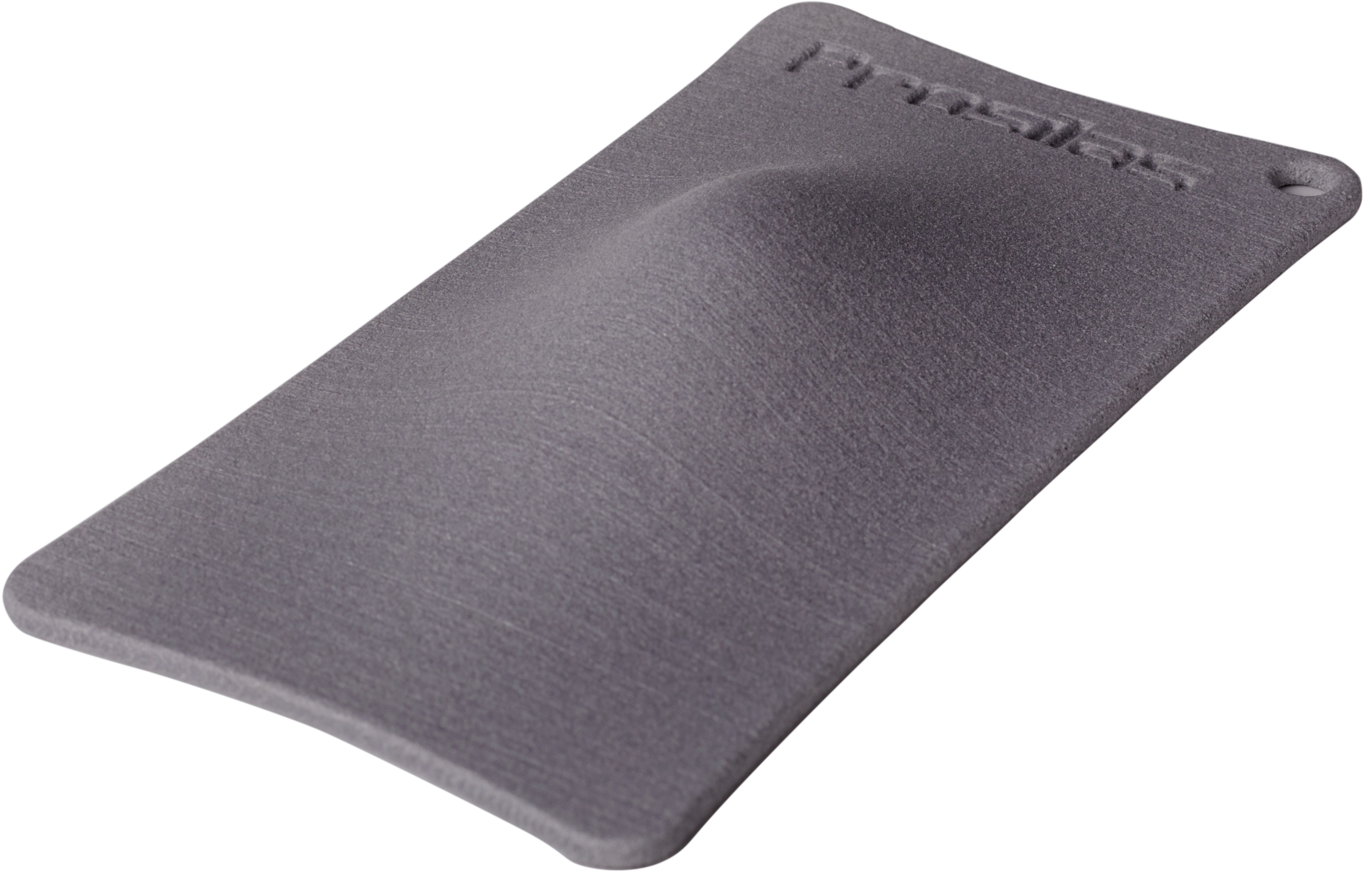

PA 603 CF

il nuovo materiale caricato carbonio

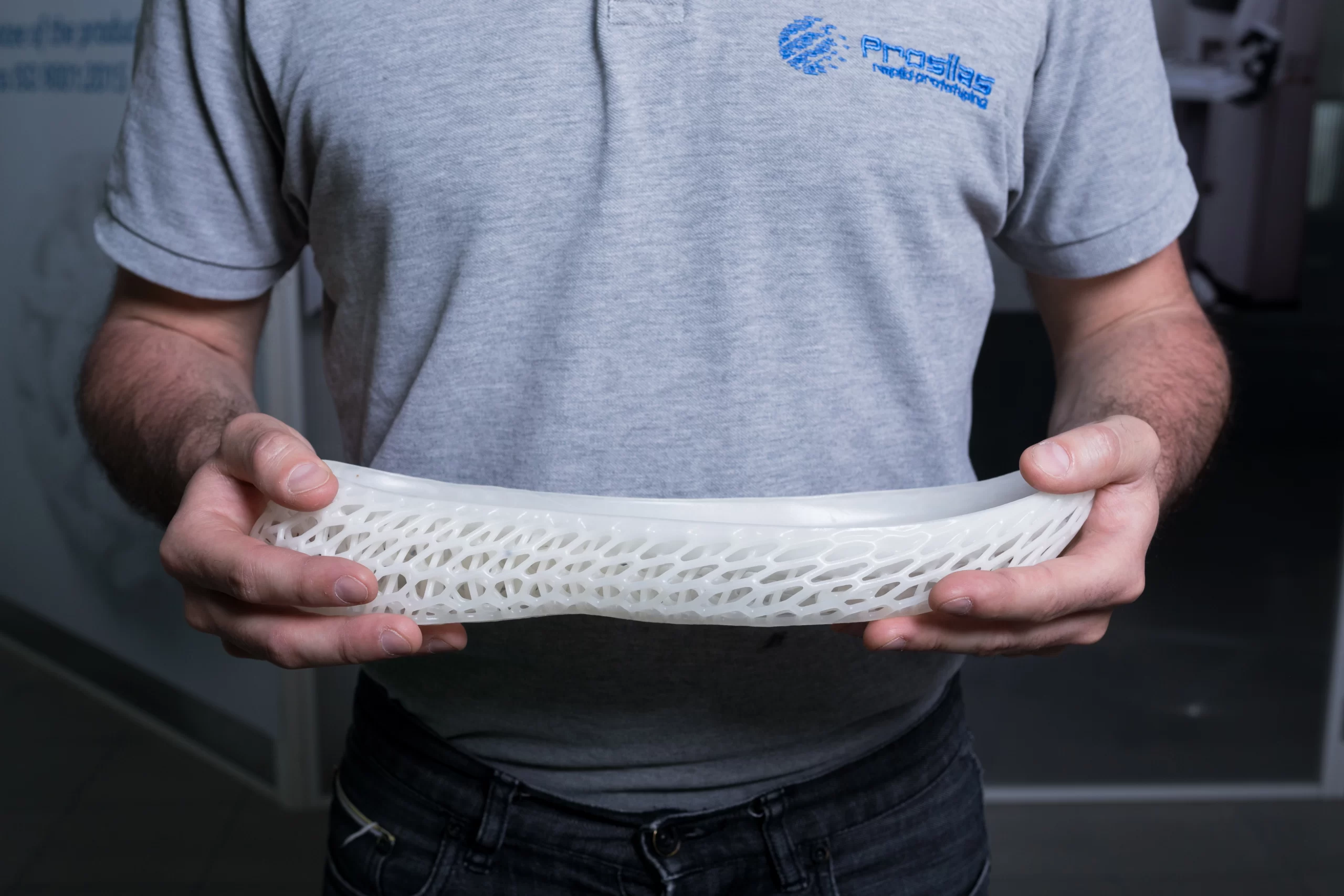

Con l’introduzione del nuovo materiale da produzione rapida (o prototipazione in alcuni casi), in caricato carbonio, PA 603 CF (Carbon Fiber), possiamo dire di avere compiuto un ulteriore salto di qualità evolvendo le performance ed ottenendo soluzioni con prestazioni ancora più elevate per l’industria che sceglie di affidarsi al supporto dei nostri laboratori tecnici. Il materiale processato presso l’hub Prosilas ha infatti una maggiore resistenza sull’asse Z, più robusto, leggero e con una migliore qualità superficiale, caratteristiche che ne garantiscono il connubio perfetto fra estetica e funzionalità appunto.

Questo ci permette di creare parti estremamente performanti in termini di meccanica ma allo stesso tempo leggere e sottili, con un’alta rigidità.

“Posso dire personalmente che il materiale PA 603 CF è uno dei migliori esempi di materiale per stampa 3D industriale mai testato sino ad ora, per quanto riguarda applicazioni automotive, racing e più in generale in ambito motorsport e mercati complessi. Riusciamo infatti ad ottenere componenti ultra leggeri, dalle prestazioni meccaniche eccellenti e con finitura superficiale davvero notevole, utili anche in operazioni di testing avanzato come le prove che, nel mondo racing ad esempio, vengono effettuate all’interno delle gallerie del vento”. Luca Ferroni, Prosilas Technical Manager

Test di stampa 3D

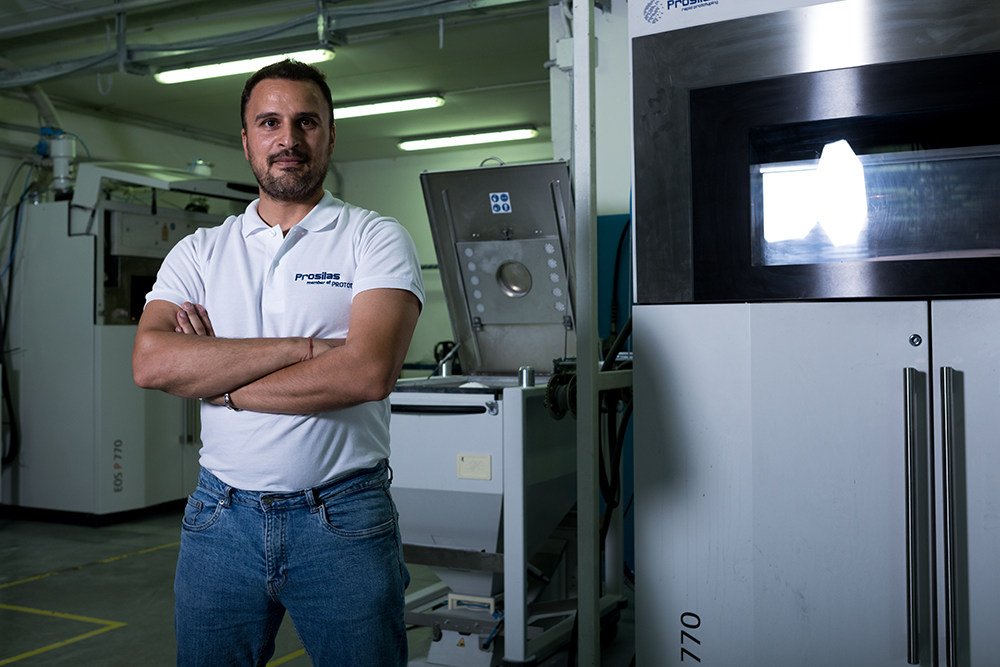

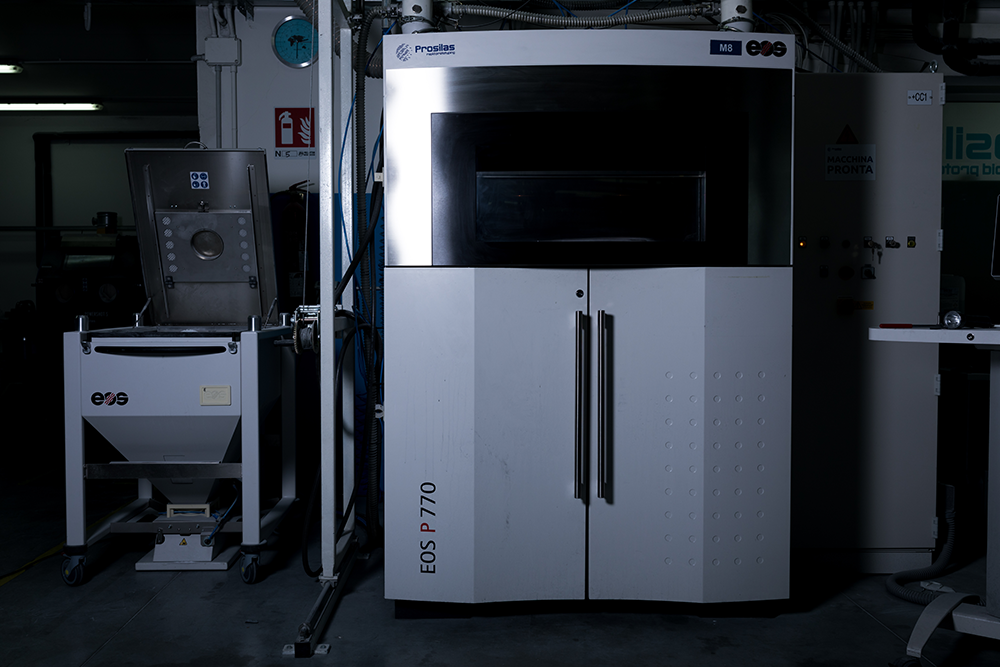

I test di stampa per la validazione del materiale sono stati effettuati sulla nostra stampante 3D EOS P770, potendo così arrivare ad offrire ai nostri clienti anche grandi parti monolitiche, mantenendo tutta la qualità di un polimero solido e leggero.

Attualmente siamo l’unico service provider in tutta Europa a processare PA 603 CF e possiamo dire di esserne orgogliosi: una scelta vincente che ci permette di affrontare tutte le sfide che il mercato industriale della meccanica estetica e ultra leggera propone.

Additive Manufacturing & Prosilas

Terza rivoluzione industriale

Alcuni, riferendosi all‘additive manufacturing, parlano di terza rivoluzione industriale. Anche se suona forte, possiamo di certo affermare che l’AM rappresenta un supporto davvero rivoluzionario nel mondo dell’industria manifatturiera, sostanzialmente per due fattori chiave:

- la rapidità di esecuzione;

- riduzione degli sprechi.

Caratteristiche queste, che conducono ad una maggiore sostenibilità sia del processo che del prodotto industriale, anche in un’ottica di analisi LCA: utilizzando tecnologie AM possiamo infatti gestire una produzione on-demand ed un magazzino virtuale, inoltre il processo di stampa, additivo e non sottrattivo, ha sprechi inferiori rispetto alla manifattura tradizionale.

In questo panorama così dinamico Prosilas si distingue per qualità di prodotti e di materiali, velocità e precisione nell’esecuzione, dinamismo e completezza dell’offerta.

La parola ad ALM

“Prosilas offre ai propri clienti il massimo livello di qualità. Non trova la soluzione più rapida ed economica. ALM condivide lo stesso approccio, fortemente orientato alla soddisfazione del cliente. Vogliamo fornire infatti il materiale giusto, quello che le loro applicazioni richiedono realmente. Questa partnership consente alle imprese di avere la certezza di ottenere i componenti della migliore qualità del settore! ” – Sam Houston Senior Manager ALM Global

“Il nostro impegno costante è quello di creare materiali sempre più performanti sulla base delle richieste dei clienti per applicazioni sempre più competitive.” – Weston Harmon Eos R&D Manager

Videointervista

Grazie a questa breve videointervista di Tecniche

Nuove con Luca Ferroni, Technical manager di Prosilas, service specializzato in prototipazione rapida e produzione additiva, abbiamo conosciuto una realtà in grado di dare un supporto olistico alla produzione industriale.

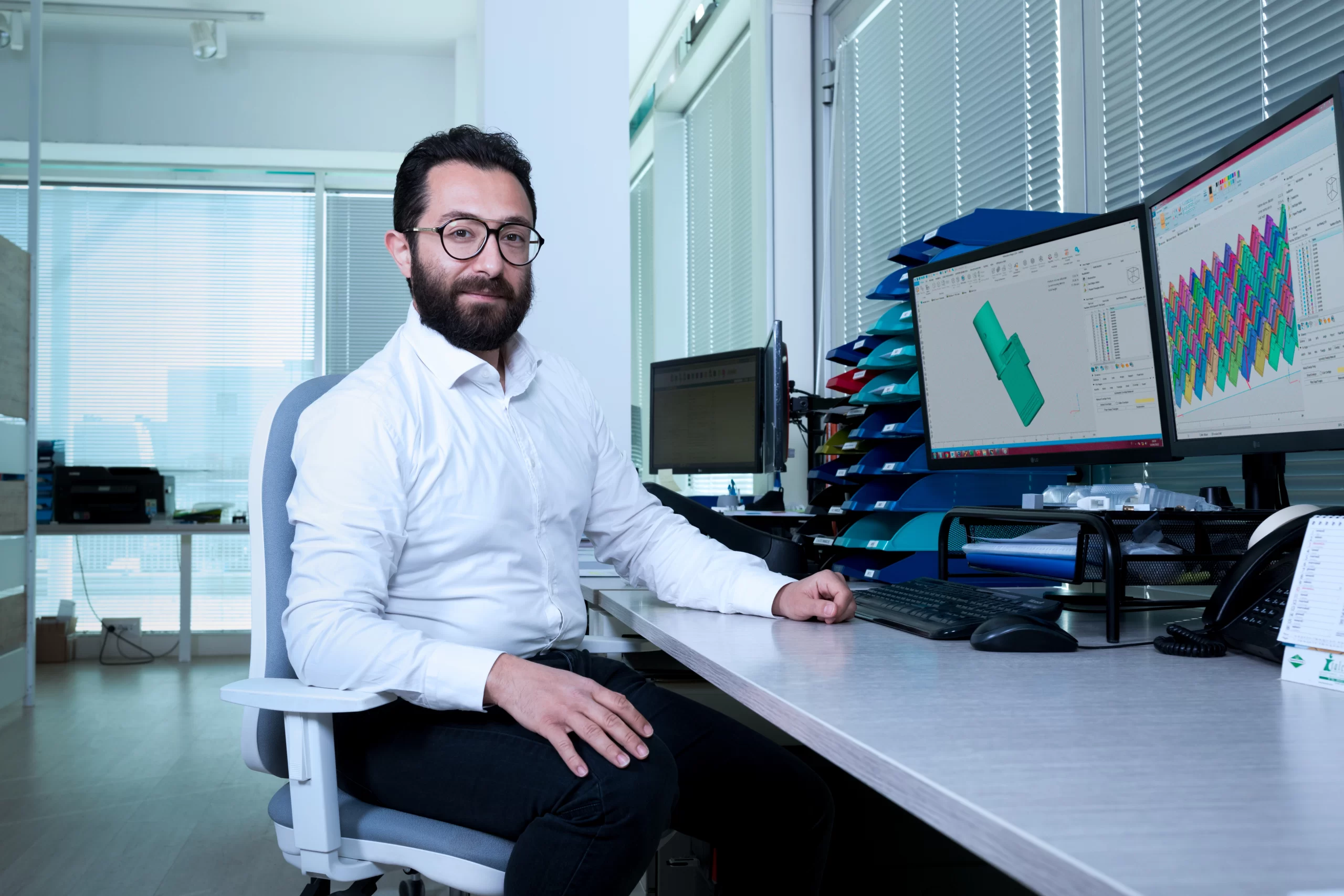

LUCA FERRONI

Technical manager di Prosilas

Luca Ferroni è davvero una colonna portante dell’Azienda. Da venti anni in Prosilas si occupa degli studi di fattibilità, della consulenza tecnica e della gestione dei preventivi e, infine, della preparazione dei job.