Prosilas – PMW Expo 13/14 nov

Siamo al PMW Expo di Colonia: vieni a trovarci!

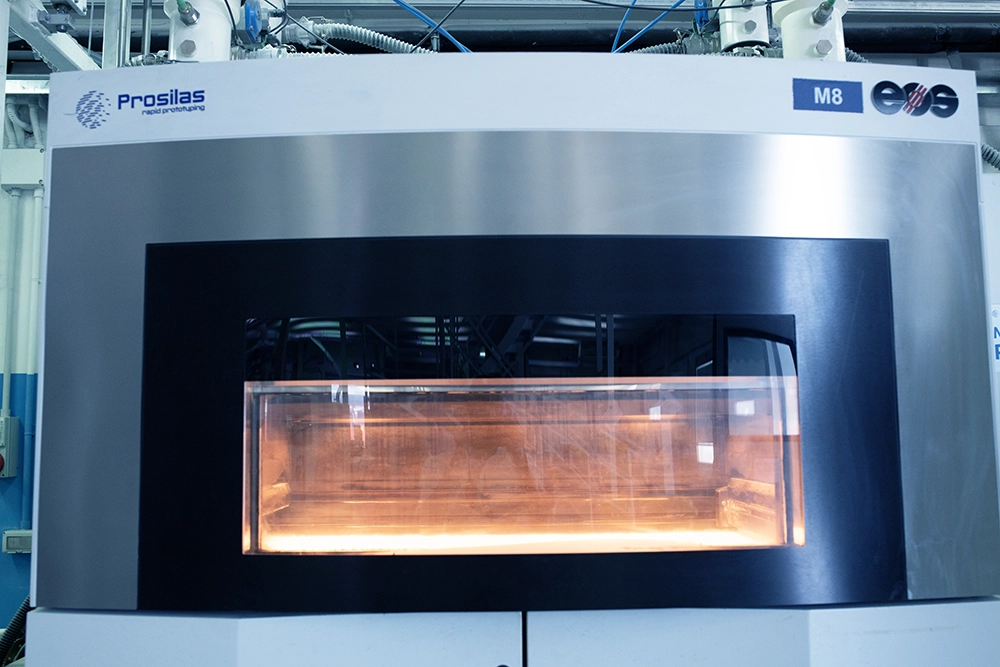

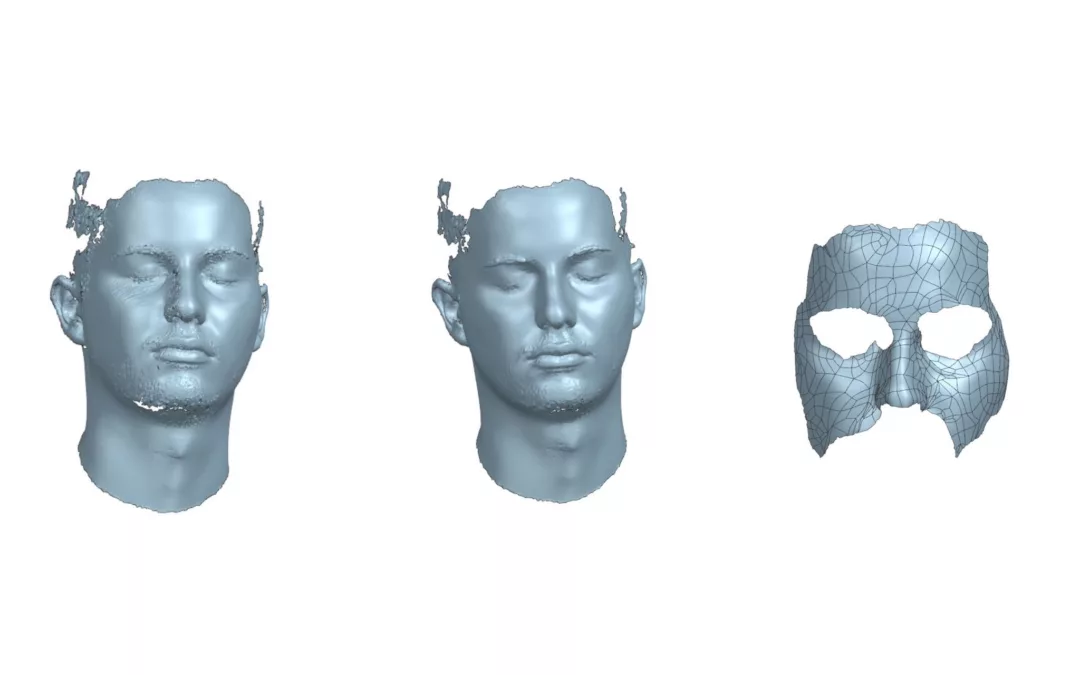

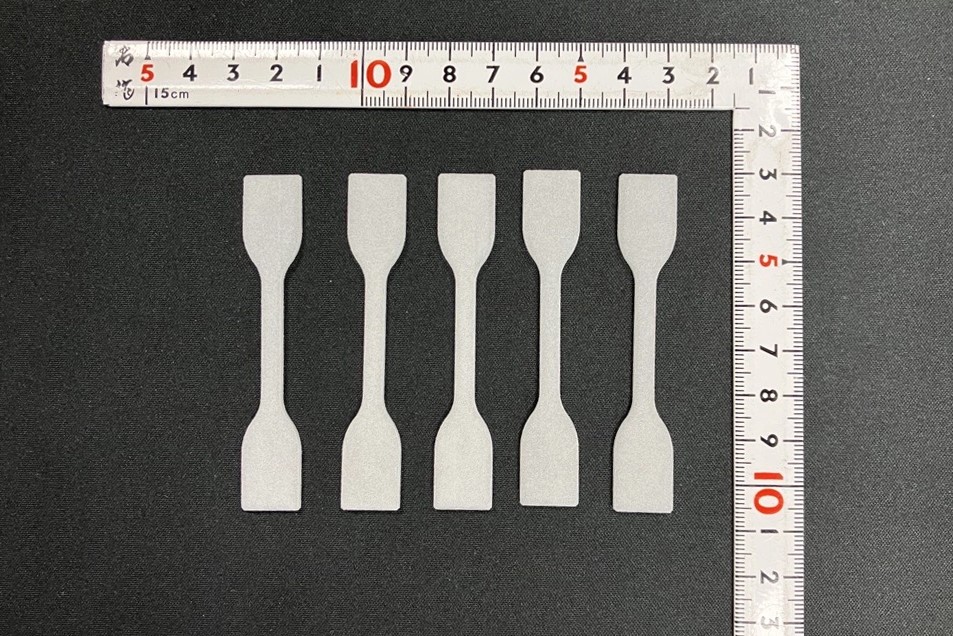

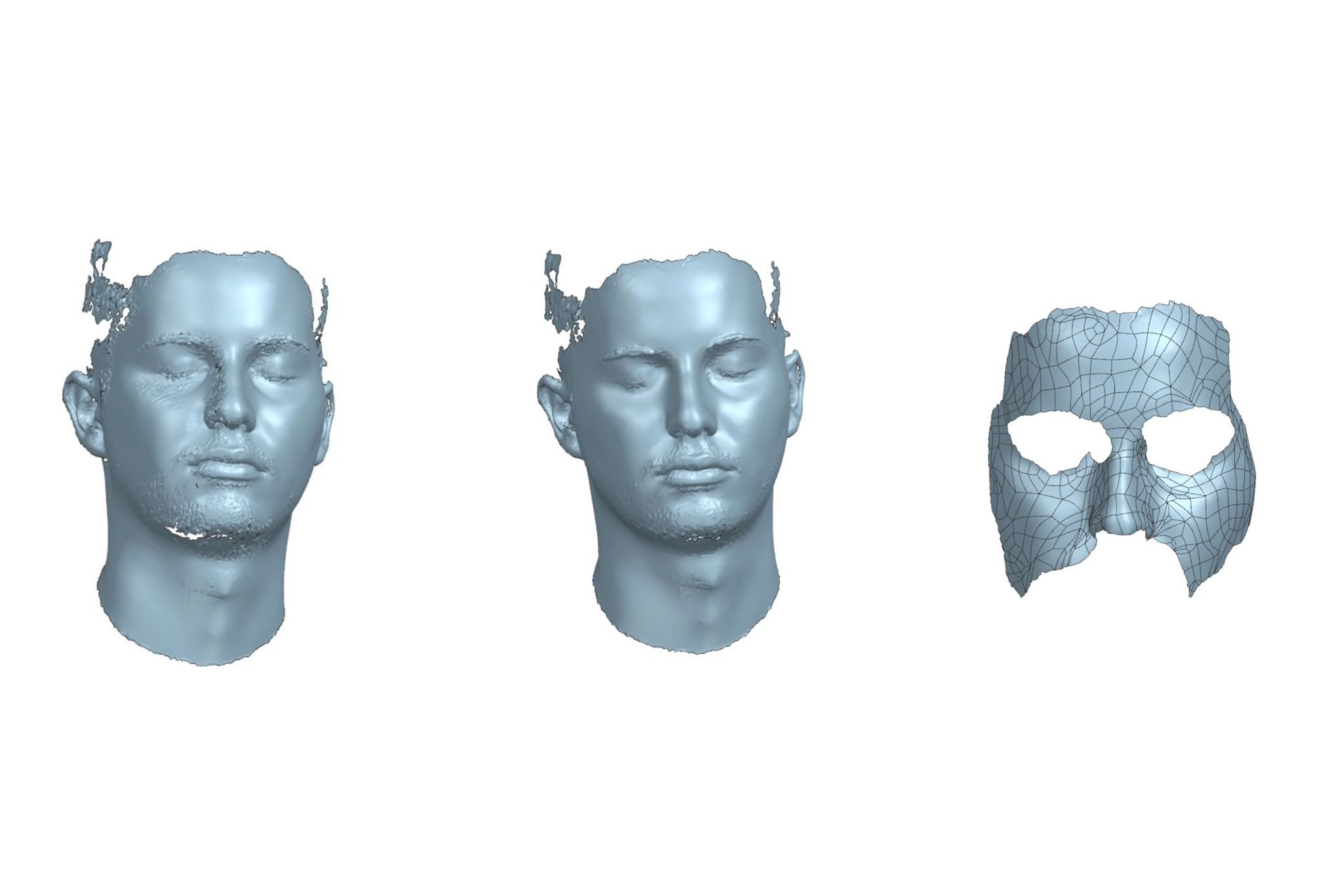

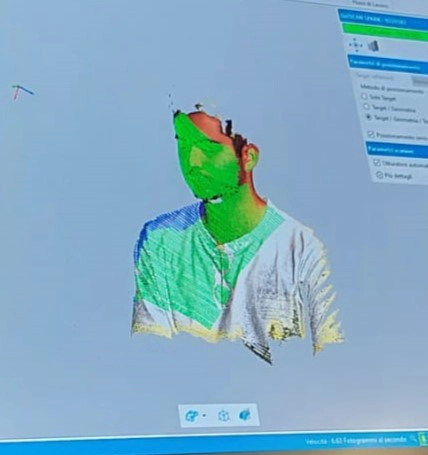

La stampa 3D sta cambiando il volto del motorsport. Grazie a questa tecnologia innovativa, è possibile creare componenti personalizzati e ad alte prestazioni in tempi rapidissimi.

Saremo presenti al Professional Motorsport World Expo con i nostri colleghi di Prototal UK per presentarti le ultime novità nel campo della stampa 3D, le soluzioni più innovative e i materiali più performati per il motorsport e lo sport industry.

Non perdere l’opportunità di incontraci di persona!

Prenota ora il tuo appuntamento per una consulenza personalizzata e scopri come le nostre soluzioni possono fare la differenza per il tuo progetto.

Noemi Rossi, Sales Manager

Sono Sales Manager di Prosilas dal 2022. Ho una forte passione per la vela, un’attività che mi insegna disciplina e strategia. Combino la mia esperienza professionale con l’amore per le sfide, sia in mare che in pista, dove ogni gara è un’opportunità per superare i limiti e raggiungere nuovi traguardi.

Michele Paolinelli, Strategic Account

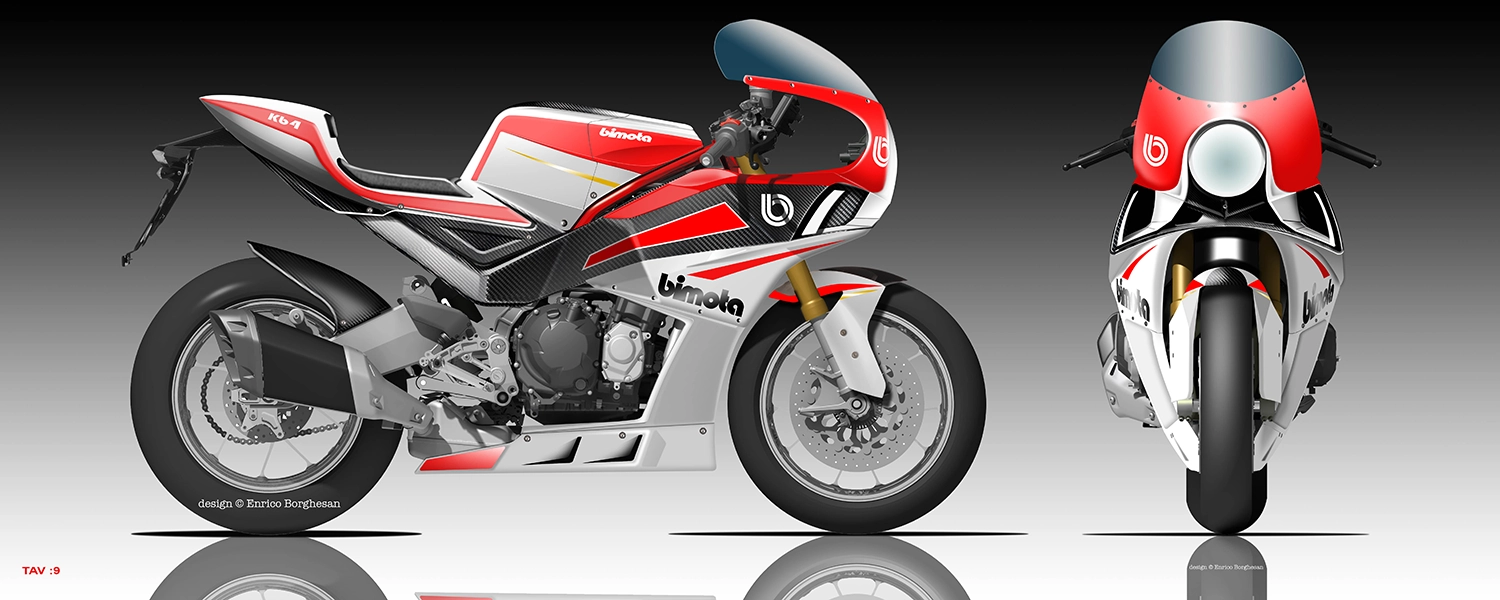

Sono strategic account manager dal 2016. Vivo il Motorsport con passione e le moto sono una vera ragione di vita! In Prosilas gestisco i clienti del Motorsport.

Raccontami le tue sfide, sarò felice di aiutarti!

Clicca per il tuo biglietto omaggio!

Ottieni il tuo biglietto PMW Expo gratuitamente e vieni a trovarci.

STAND 2078

Köln Messe, Germany

Entrance East

Deutz-Mülheimer Str. 51

50679 Köln

Germany

ORARI DI APERTURA

Mercoledì 13 novembre

10:00 – 17:00

Giovedì 14 novembre

10:00 – 17:00