Prosilas per Philipp Plein, la rivoluzione della scarpa parte da una suola 3D

Philipp Plein Case History

Prosilas come service di manifattura additiva

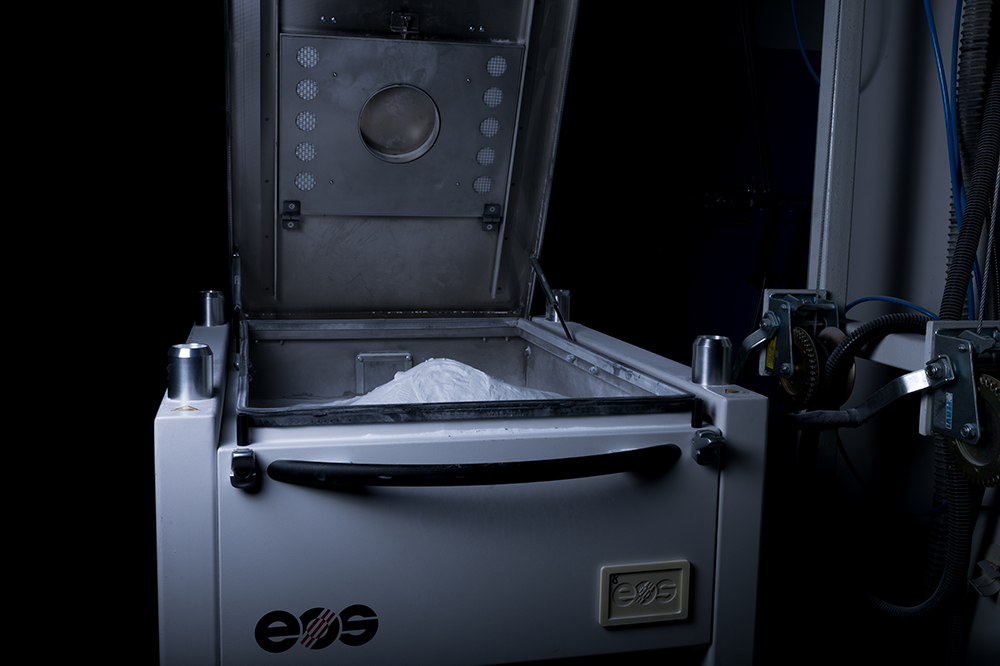

Sin dall’inizio della nostra avventura imprenditoriale, nel 2003, abbiamo scelto di non specializzarci in un settore produttivo particolare preferendo proporci come service a clienti dei settori più diversi. Così, abbiamo mantenuto una flessibilità che si è dimostrata particolarmente vincente quando, nel nostro passaggio da service di prototipazione ad alleato di produzione, ci è stata commissionata la suola di una scarpa per uno dei brand simbolo del fashion luxury: Philipp Plein.

R&D sul Tpu

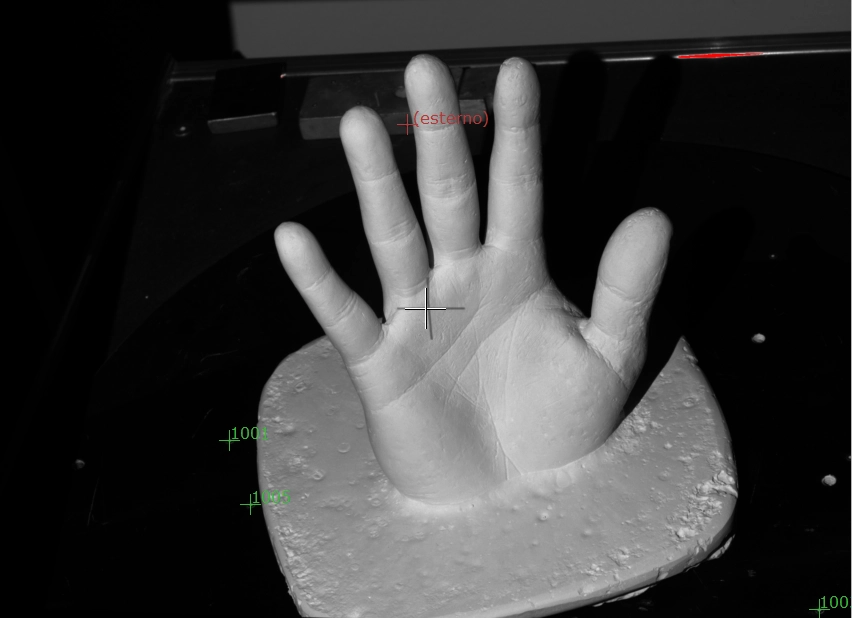

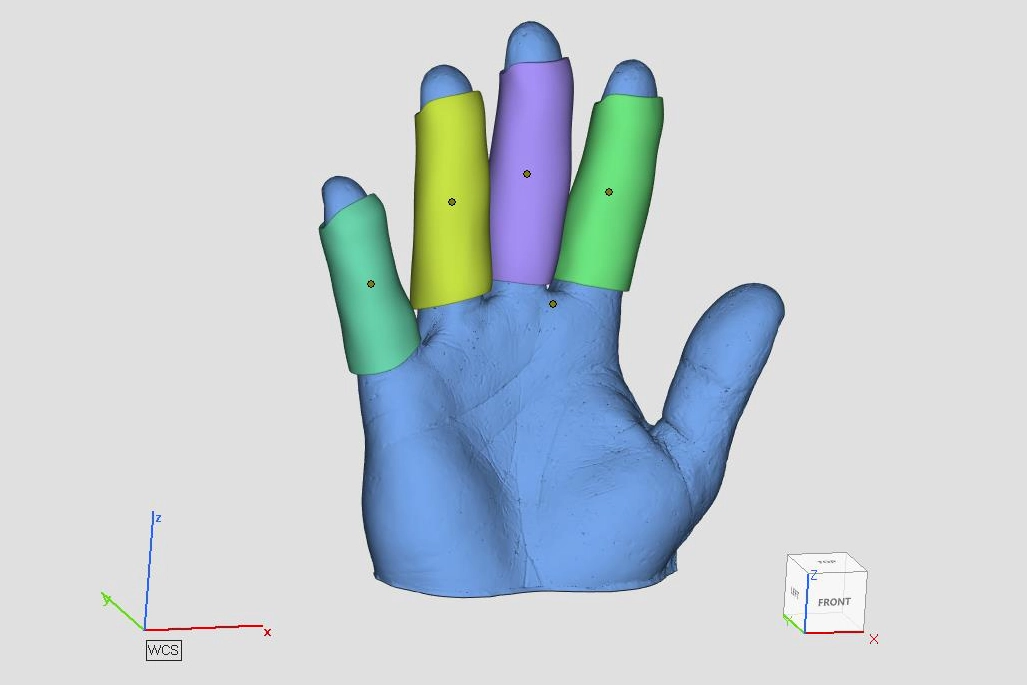

Nel 2020 abbiamo abilitato sui nostri sistemi produttivi SLS l’utilizzo del TPU, un materiale gommoso molto utilizzato nello stampaggio di suole. Questo ci ha dato la possibilità di iniziare la collaborazione con Philipp Plein, con l’obiettivo di creare delle capsule collection di calzature in cui sposare innovazione e lusso, dedicate ad una nicchia specifica della clientela del marchio. Al centro del lavoro, per noi, c’era la creazione di un modello accattivante in linea con il gusto del brand e lo sviluppo di un prodotto che superasse una serie di requisiti di resistenza e durabilità.

Suola 3D

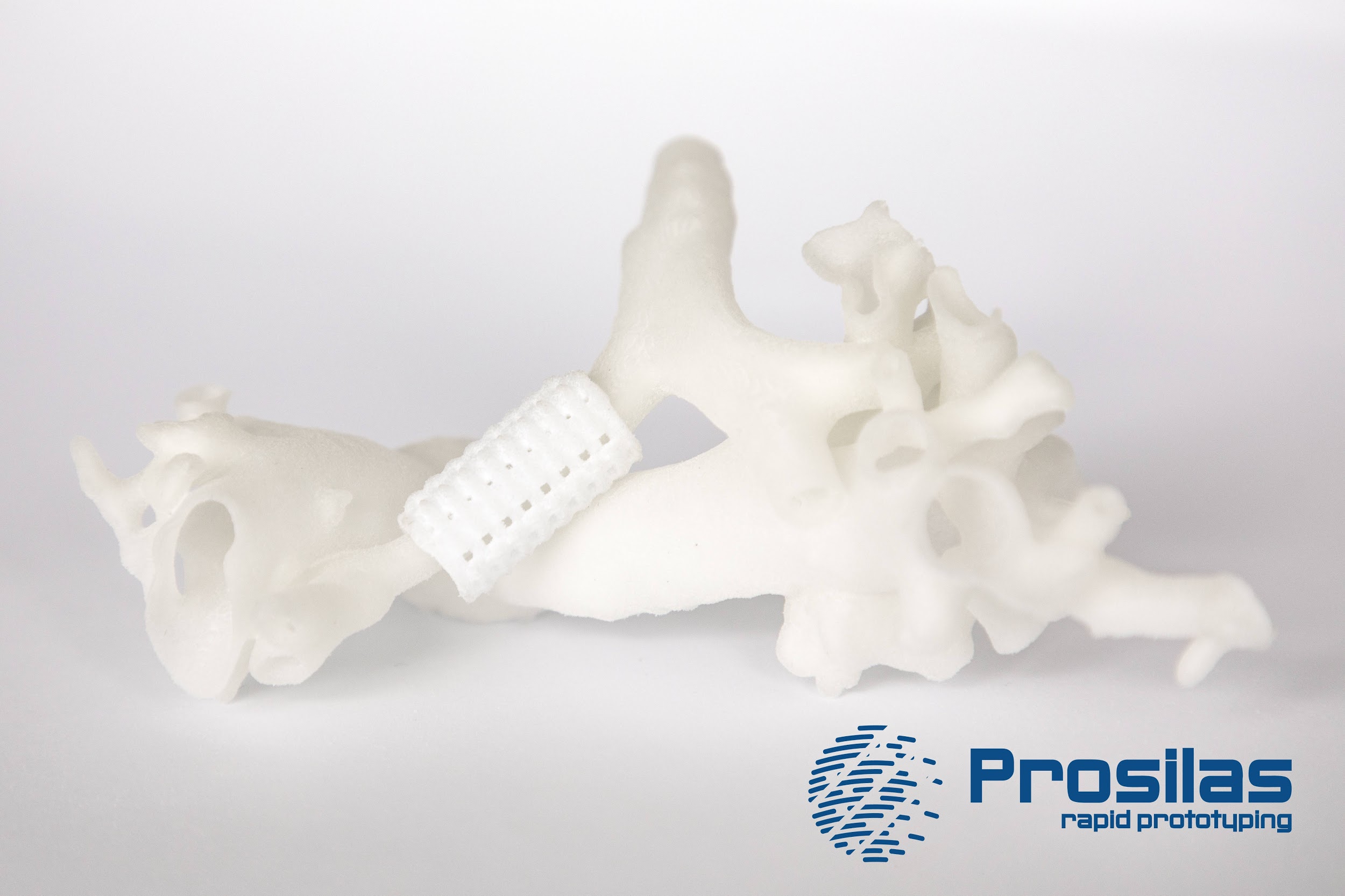

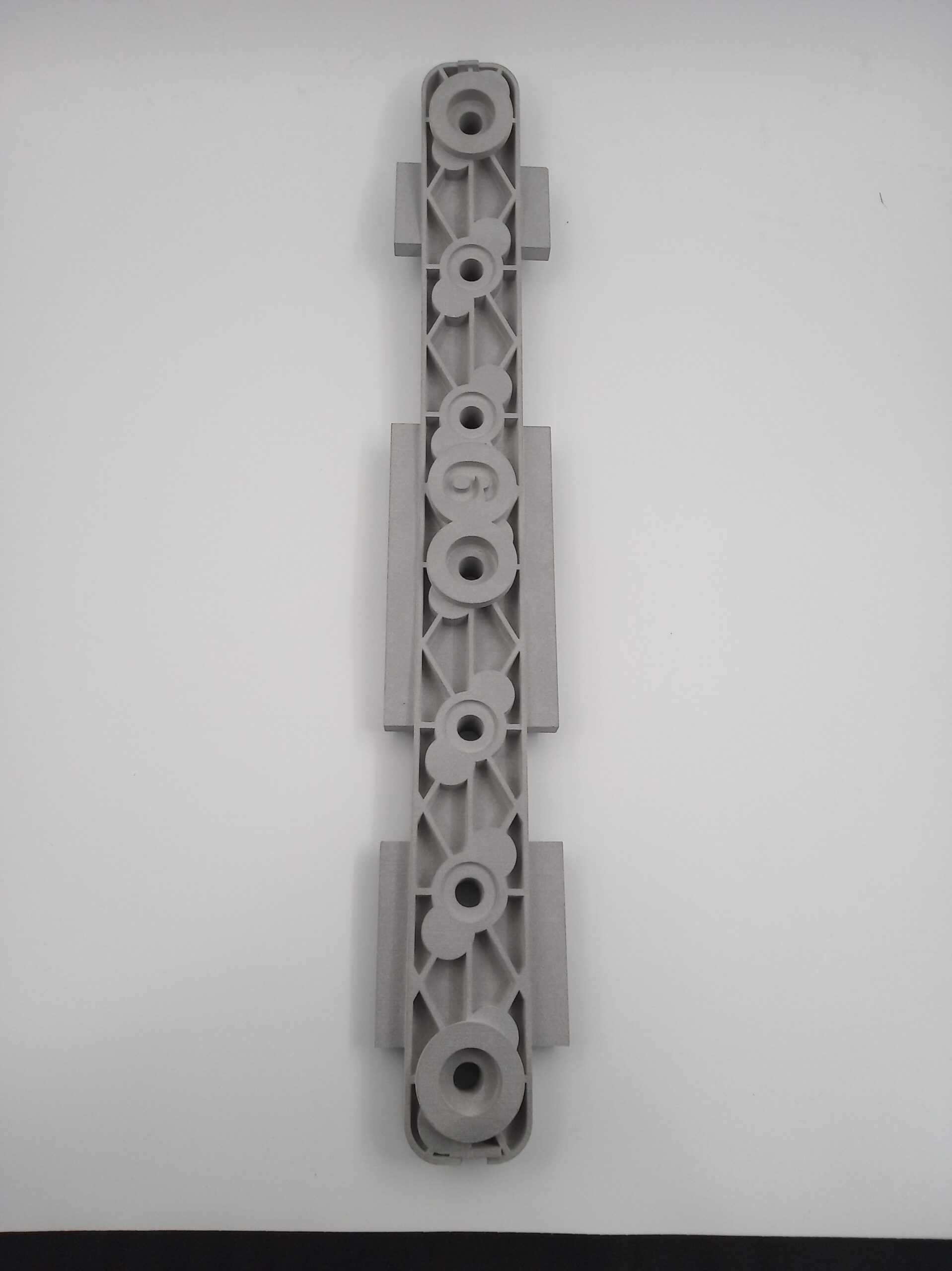

Infatti la suola è uno degli elementi cruciali di una calzatura e uno dei più stressati dall’utilizzo. Abbiamo quindi condotto uno studio dettagliato e un profondo lavoro su design e processo per garantirne la replicabilità. Per questo motivo abbiamo anche affiancato l’azienda che avrebbe poi assemblato la calzatura finale, affrontando e risolvendo insieme problematiche specifiche di lavorazione che abitualmente non riguardano chi realizza i prototipi.

Questa dedizione ha poartato ad una produzione che conta 560 paia nel 2021 e 1735 paia nel 2022.

Qual è stato il risultato di questa consulenza?

Innanzitutto, ottenere una suola non piena, bensì a reticolato, completamente fuori dagli standard di un suolificio tradizionale; poi, l’occasione di innovare lo stile grazie alle possibilità offerte dalla stampa 3D; infine, la strada spianata per pezzi unici, impensabili (o infinitamente più costosi) quando tutto il procedimento di creazione deve passare da uno stampo iniziale.

In un tipo di lavoro come questo si crea un progressivo bagaglio di know how completamente nuovo ma spendibile in tutti gli esperimenti successivi. Così, ad esempio, per le scarpe Philipp Plein, abbiamo condotto diverse prove sulla tenuta dei colori delle suole, in particolare il bianco – che non deve ingiallire o virare su altre tonalità – e il nero – che non deve stingere, quindi non può essere dipinto.

Com’è stato possibile?

Determinante l’approccio aziendale improntato al problem solving.

“Non esistono porte chiuse”, spiega sempre la nostra CEO Vanna Menco, “Accettiamo sempre le sfide, ci piace evolvere e trovare soluzioni”. In questo l’imprinting di mio padre è stato fondamentale, perché – continua – “adora spaccarsi la testa sui problemi” e non a caso guida ancora il reparto Ricerca e Sviluppo.

Il nostro passaggio da fornitori ad alleati è stato reso possibile da un know how sviluppato per affiancare il cliente in tutte le fasi della produzione e mettere a sua disposizione l’abilità nella valutazione, oltre alla competenza nella stampa 3D. Così, siamo passati dalla consulenza in fase di prototipo alla consulenza per tutto lo sviluppo del prodotto, mettendo a disposizione anche le conoscenze su specifici passaggi, ad esempio il blend del materiale da utilizzare per ottenere un certo risultato.

Il nostro costante impegno per essere il miglior alleato possibile, di sviluppo e di produzione.