Produzione 3D: Principi, Regole e Tecnologie

La stampa 3D industriale è passata dalla prototipazione rapida alla produzione in serie, offrendo vantaggi significativi alle aziende: riduzione dei tempi e dei costi di produzione, miglioramento della qualità dei prodotti e possibilità di personalizzazione.

Questa tecnologia permette la realizzazione di componenti complessi in un’unica fase, semplificando l’assemblaggio e consentendo una maggiore flessibilità nella risposta alle esigenze del mercato.

Flusso di Lavoro

Alla base del concepimento delle produzioni tramite tecnologie di additive manufacturing rimangono aspetti fondamentali legati alle tecnologie impiegate, ai materiali utilizzati e alle competenze dei progettisti e degli operatori.

Il complesso flusso di lavoro che caratterizza una produzione tipica con stampanti 3D industriali implica fasi delicate che risultano difficili da gestire per aziende poco strutturate o carenti in esperienza e know-how.

Un processo di produzione mediante tecnologie di manifattura additiva può essere realizzato solo attraverso alcune tappe fondamentali:

- Progettazione ed ottimizzazione / allegerimento delle geometrie in funzione delle tecnologie e dei materiali.

- Nesting ed ottimizzazione dei parametri produttivi.

- Utilizzo di impianti e tecnologie ad elevata capacità di produzione.

- Applicazione di tecnologie per trattamenti post-processo (estetici e funzionali).

- Analisi di qualità e ripetibilità.

- Certificazione di processi e materiali.

Design for additive manifacturing

Il design for additive , o design per la stampa 3D o DFAM, rappresenta un approccio innovativo nella progettazione di componenti e prodotti.

Si aprono nuove possibilità nel campo del design, consentendo la realizzazione di forme complesse e geometrie intricate che sarebbero difficili o impossibili da ottenere con metodi convenzionali.

Il design for additive si concentra sulla massimizzazione delle potenzialità offerte dalla stampa 3D, ottimizzando la struttura interna degli oggetti per migliorarne le prestazioni, ridurre il peso e minimizzare il consumo di materiali.

Inoltre, questa metodologia permette una maggiore personalizzazione dei prodotti, adattandoli alle esigenze specifiche dell’utente/cliente.

E’ ricihesta una comprensione approfondita delle caratteristiche della stampa 3D e la capacità di sfruttare appieno le sue potenzialità per creare soluzioni innovative e efficienti.

Il Nesting

Il Nesting, particolare tecnica di orientamento e di organizzazione dei componenti nella fase di progettazione della lavorazione, è cruciale in ogni progetto di produzione additiva attraverso stampanti 3D.

A differenza della produzione di singole parti, la produzione di lotti medio-grandi con stampa 3D richiede un complesso processo di ottimizzazione prima della stampa.

Aspetti come lo studio dell’orientamento e il nesting hanno un impatto significativo sui tempi, la qualità e i costi dei processi produttivi, risultati ottenibili solo attraverso una profonda conoscenza dei processi e delle tecnologie produttive.

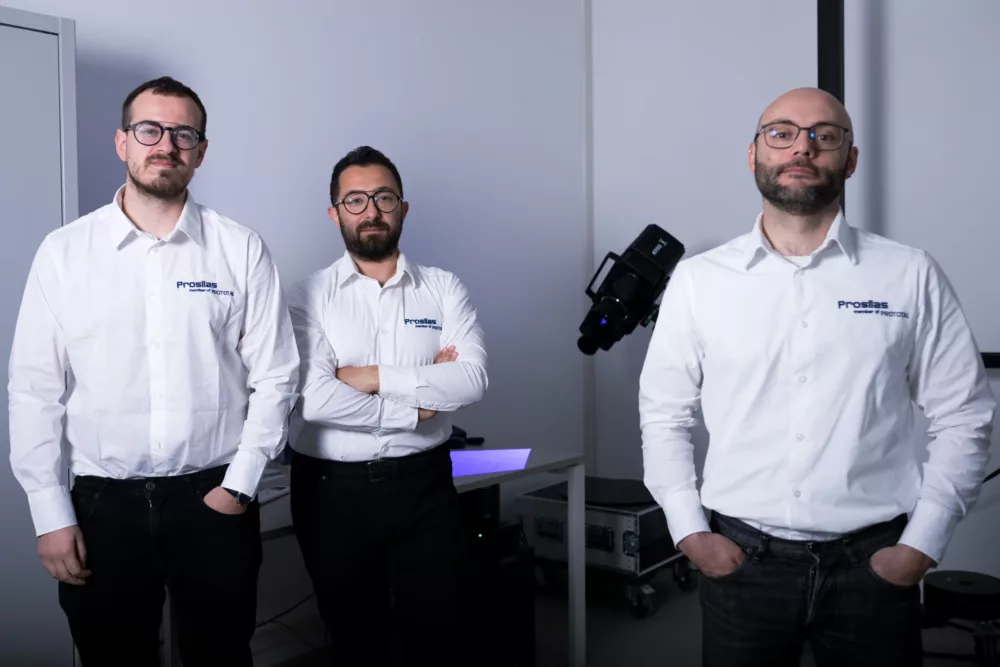

Grazie all’impiego di software dedicati, all’esperienza accumulata e ai sistemi avanzati di gestione e controllo, Prosilas si è affermata come uno dei principali player europei nel settore della produzione additiva per l’industria.

Tecnologia

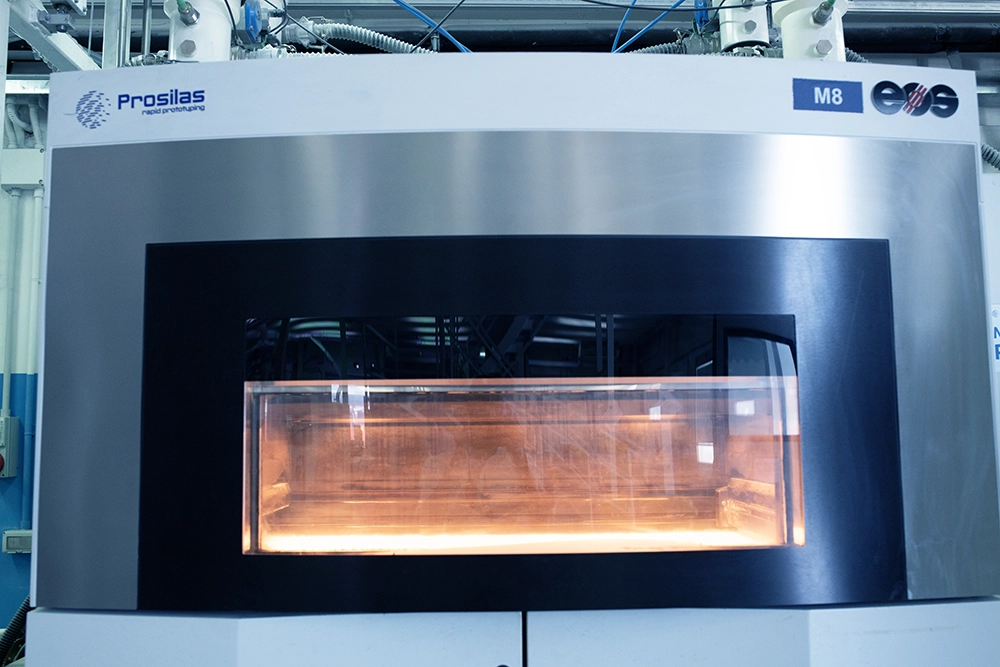

Il parco macchine di Prosilas, prevalentemente composto da sistemi di produzione industriale con tecnologia SLS – 13 stampanti industirali Selective Laser Sintering di cui 6 di grandi dimensioni , ha permesso lo sviluppo di un sistema industriale completo ed affidabile, capace di soddisfare le esigenze dei clienti dalla ricezione dell’ordine, alla realizzazione della parte fino ad arrivare ai trattamenti di post-processo.

La scelta mirata nel corso degli anni ha posizionato Prosilas come una delle poche realtà in grado di operare con successo nella produzione additiva per l’industria.

Post – process

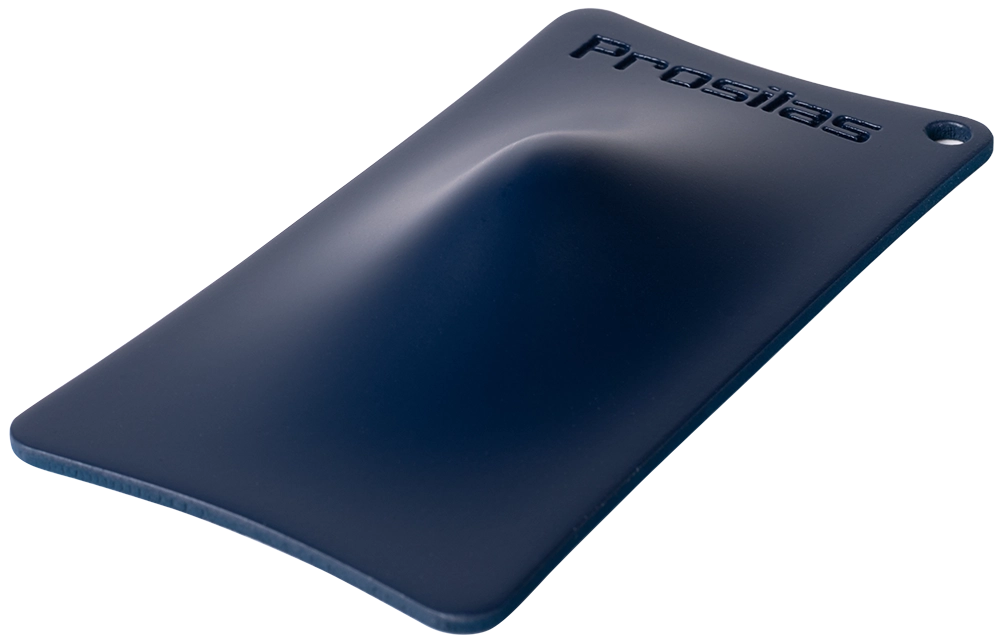

Prosilas ha investito considerevolmente nel potenziamento del reparto di finitura al fine di offrire prodotti finiti su misura per i clienti. Il nostro impegno principale è trovare soluzioni di post-produzione flessibili e di alta qualità in grado di soddisfare appieno le esigenze estetiche e funzionali dei nostri clienti.

Stiamo continuamente perfezionando i nostri processi di post-produzione per renderli replicabili e affidabili. Abbiamo integrato finiture automatizzate, come il vapor smoothing e il coloring, insieme a lavorazioni manuali, al fine di adattarci alle specifiche particolari di ciascun progetto

Qualità e Certificazione

Per assicurare la massima precisione e risoluzione, Prosilas implementa rigide procedure di controllo post-processo.

Le produzioni attraversano una serie di controlli dettagliati utilizzando software specializzati e sistemi di acquisizione 3D di ultima generazione. Questi strumenti avanzati consentono al nostro team di individuare qualsiasi non conformità tra le geometrie CAD e le parti fisiche prodotte tramite manifattura additiva.

La conformità è al centro delle nostre operazioni, e le nostre procedure, codificate e certificate, costituiscono un pilastro fondamentale di un sistema integrato.

Questo sistema è progettato per garantire un elevato standard di qualità per ogni fase della produzione additiva, dal progetto iniziale alla realizzazione finale. Grazie a questo impegno per l’eccellenza e alle nostre competenze consolidate, Prosilas si distingue come una delle poche aziende in grado di offrire servizi di produzione additiva affidabili, ripetibili e certificati.