Il processo di Vacuum Casting offre diversi vantaggi rispetto ad altri processi di produzione. In primo luogo, è un metodo relativamente economico, specialmente per la produzione di piccole e medie quantità. In secondo luogo, può produrre pezzi di alta qualità con finiture superficiali eccezionali e dettagli intricati. Infine, ha un tempo di produzione rapido, rendendolo ideale per la prototipazione rapida e la produzione di piccole quantità.

Il Vacuum Casting e la stampa 3D sono spesso utilizzati insieme per produrre pezzi di alta qualità in modo rapido ed economico. La stampa 3D viene utilizzata per creare un modello principale, che viene poi utilizzato per realizzare uno stampo in silicone per il Vacuum Casting. Questo metodo consente di produrre più pezzi da un singolo modello principale, rendendolo un processo efficiente per la produzione di piccole quantità.

Il Vacuum Casting è un processo di produzione altamente efficace che viene utilizzato da decenni per produrre pezzi di qualità superiore in diverse applicazioni. Negli ultimi anni, il Vacuum Casting è diventato sempre più diffuso in combinazione con la tecnologia di stampa 3D. In questo articolo, esploreremo la relazione tra il Vacuum Casting e la stampa 3D, i rispettivi vantaggi e svantaggi e come i produttori possono scegliere il metodo migliore per le loro esigenze e applicazioni specifiche.

Che cos’è il vacuum casting ?

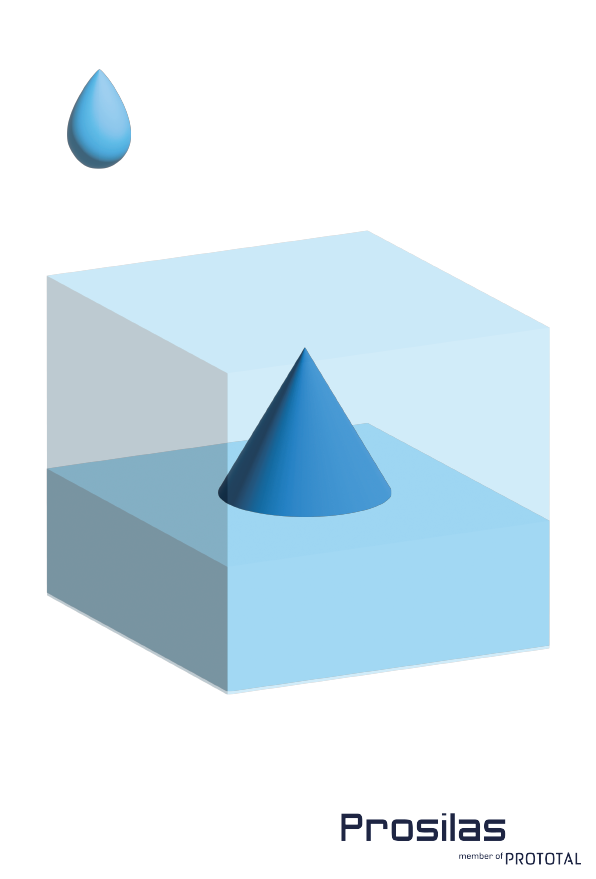

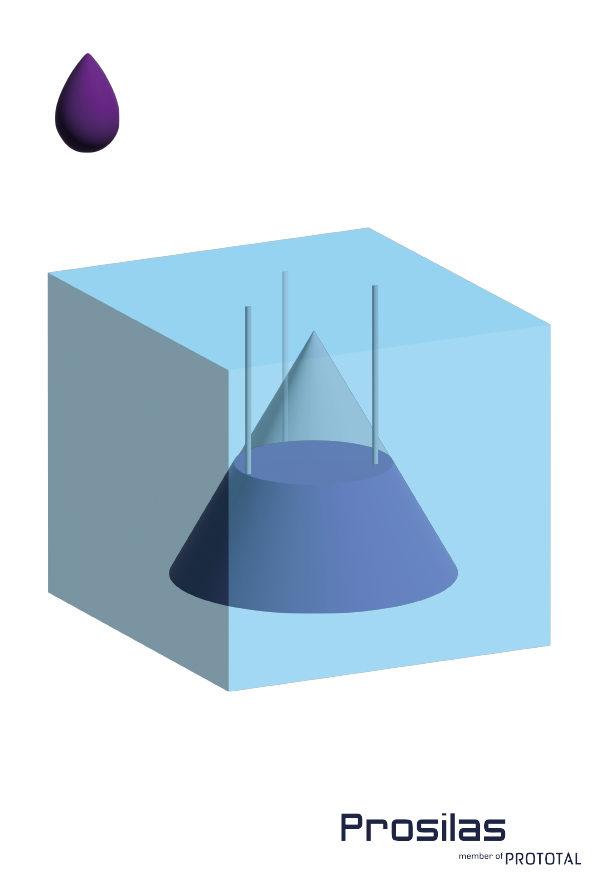

Il Vacuum Casting è un processo che prevede la creazione di uno stampo in silicone a partire da un modello principale e successivamente il versamento di resina all’interno dello stampo. Ciò viene realizzato versando il silicone sul modello principale e consentendone la polimerizzazione. Lo stampo in silicone, una volta polimerizzato, viene utilizzato per creare una cavità in cui viene versata la resina. Lo stampo viene quindi posto sotto vuoto per eliminare eventuali bolle d’aria. Dopo la polimerizzazione, la parte finale viene rimossa dallo stampo.

Creazione dello stampo

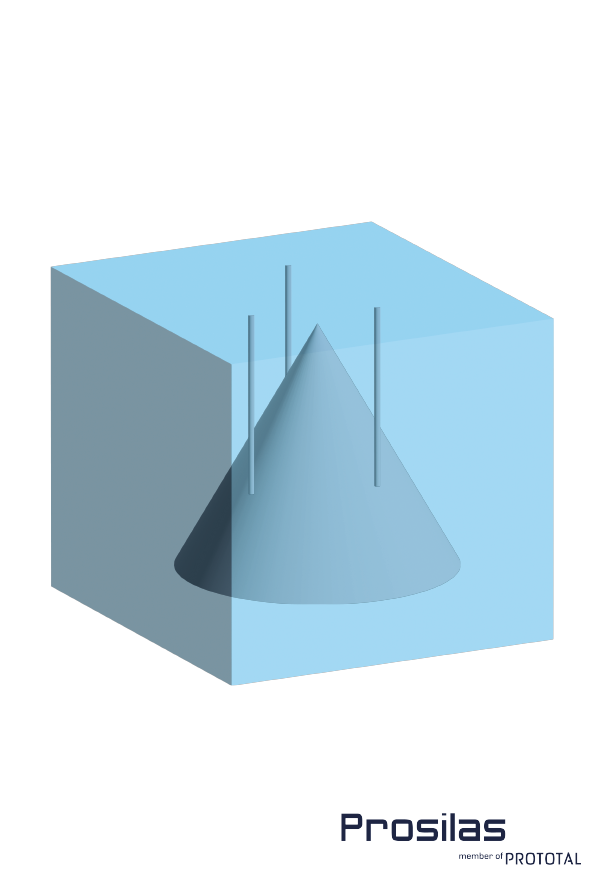

Per creare uno stampo per il Vacuum Casting, il primo passo consiste nella produzione di un master della parte desiderata. Ciò può essere realizzato attraverso vari metodi, tra cui la stampa 3D (SLA è preferito per la sua alta precisione superficiale), la lavorazione CNC o anche la scultura a mano. Il master deve essere il più accurato e dettagliato possibile, poiché verrà utilizzato per creare lo stampo finale e le parti successive.

Una volta che il master è pronto, viene versato un materiale di gomma siliconica sopra di esso. La gomma siliconica viene scelta per la sua flessibilità e la capacità di riprodurre dettagli più piccoli. La gomma siliconica è tipicamente mescolata con un catalizzatore per avviare il processo di polimerizzazione e quindi versata sopra il master poi inserito in una camera sottovuoto per rimuovere eventuali bolle d’aria.

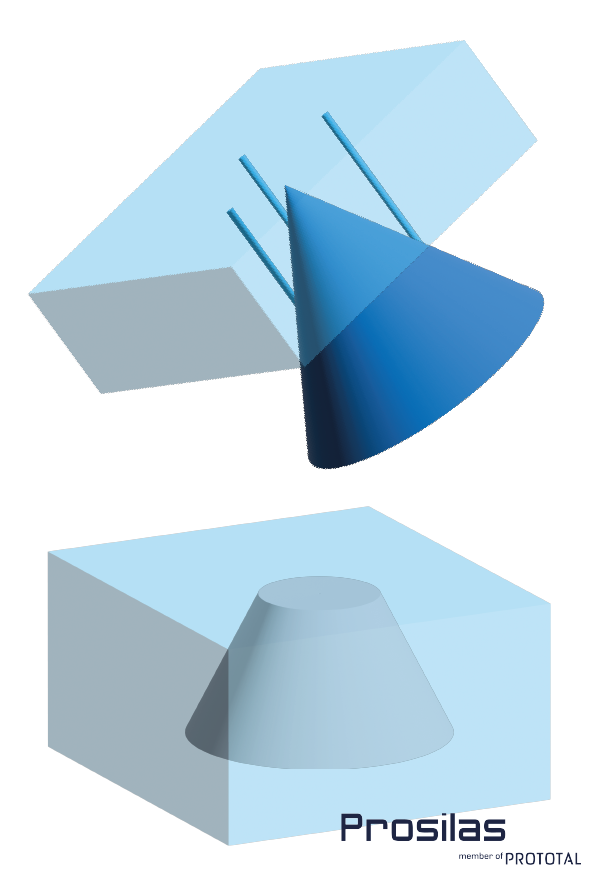

Dopo che la gomma siliconica si è polimerizzata e solidificata, lo stampo viene rimosso dal master. Successivamente, lo stampo viene preparato per la colata aggiungendo canali di ingresso, sfoghi e altre caratteristiche necessarie per consentire alla resina di fluire attraverso lo stampo e creare la parte desiderata.

Una volta che lo stampo è pronto, la resina viene versata nello stampo poi inserita in una camera sotto vuoto per rimuovere eventuali bolle d’aria rimanenti. Lo stampo viene quindi lasciato a polimerizzare e la parte finale viene rimossa dallo stampo una volta completato il processo di polimerizzazione.

È importante notare che lo stampo può essere riutilizzato più volte per creare parti identiche. Tuttavia, nel corso del tempo, lo stampo potrebbe usurarsi o danneggiarsi e alla fine richiedere la sostituzione.

In generale, la creazione dello stampo è un passaggio cruciale nel processo di colata sottovuoto, poiché influenza direttamente la qualità e l’accuratezza della parte finale. Preparando accuratamente lo stampo e rimuovendo eventuali bolle d’aria, i produttori possono produrre parti dettagliate e di alta qualità adatte a una vasta gamma di applicazioni.

Materiali per il Vaccum Casting

Le resine poliuretaniche sono scelte per la loro capacità di replicare i dettagli fini dello stampo e per la loro resistenza e durabilità. Inoltre, questi materiali possono simulare varie proprietà meccaniche e produrre parti con proprietà simili a quelle di polimeri come ABS, PC, PP.

Esistono molti tipi di resine poliuretaniche disponibili, ognuno con le proprie proprietà e caratteristiche. Alcuni fattori comuni da considerare quando si seleziona una resina includono:

- Durezza superficiale: Questo si riferisce alla resistenza del materiale all’indentazione e viene misurato sulla scala di durezza superficiale . Un numero più alto indica un materiale più duro.

- Colore: Le resine poliuretaniche possono essere trasparenti, bianche, nere o una gamma di altri colori. Il colore della resina utilizzata dipenderà dall’aspetto desiderato della parte finale.

- Flessibilità: alcune resine sono più flessibili di altre, il che può essere utile per le parti che saranno soggette a piegature o ad altre forme di deformazione.

- Resistenza alle temperature: alcune resine sono progettate per resistere ad alte temperature, rendendole adatte per l’uso in applicazioni in cui la parte sarà esposta al calore.

La resina poliuretanica specifica scelta per un progetto dipenderà dalle esigenze della parte che si sta producendo. Ad esempio, se la parte deve essere altamente dettagliata e avere una finitura superficiale liscia, potrebbe essere utilizzata una resina a bassa viscosità. Se la parte deve essere altamente resistente e resistente agli urti, potrebbe essere scelta una resina con una durezza Shore più elevata.

È importante notare che alcune resine poliuretaniche possono anche essere colorate o verniciate dopo la colata per ottenere un colore o una finitura specifica.

In generale, la selezione della resina poliuretanica appropriata è una considerazione importante nel processo di colata in vuoto, poiché influisce direttamente sulle proprietà e sull’aspetto della parte finale. Scegliendo attentamente la resina in base alle specifiche esigenze della parte, i produttori possono produrre parti di alta qualità che soddisfano le esigenze dei loro clienti.

Vacuum casting & stampa 3D

Mentre il vacuum casting ha molti vantaggi, la stampa 3D offre anche vantaggi unici. In primo luogo, consente una maggiore flessibilità di progettazione e la capacità di creare geometrie complesse che sarebbero difficili o impossibili con altri processi di produzione. In secondo luogo, offre la personalizzazione delle parti, rendendolo ideale per la produzione di lotti di produzione individuali o piccoli. Infine, ha una velocità di produzione rapida, con parti spesso prodotte in poche ore o giorni, rendendolo ideale per la prototipazione rapida.

La scelta tra il vaccum casting e la stampa 3D dipende dall’applicazione specifica e dai requisiti della parte da produrre. Il casting sottovuoto può essere più conveniente ed efficiente per produzioni di piccole e medie dimensioni, specialmente quando la stampa 3D viene utilizzata per creare il modello maestro. Tuttavia, per parti uniche o altamente personalizzate, la stampa 3D potrebbe essere la migliore opzione.

In conclusione, il casting sottovuoto e la stampa 3D sono entrambi preziosi processi di produzione che offrono vantaggi unici. I produttori possono selezionare il processo più adatto alle loro specifiche esigenze e applicazioni comprendendo i punti di forza e di debolezza di ciascun metodo.

Vacuum Casting: vantaggi

Il processo di colata sotto vuoto ha diversi vantaggi rispetto ad altri processi di produzione, tra cui:

Economico: è un processo di produzione relativamente a basso costo, specialmente per produzioni di medio-piccole dimensioni.

Parti di alta qualità: può produrre parti di alta qualità con eccellenti finiture superficiali e dettagli intricati.

Velocità di produzione: può produrre parti in pochi giorni, rendendolo un processo ideale per la prototipazione rapida e le produzioni di piccola scala.

Vacuum Casting and 3D Printing : la relazione

Il vacuum casting e la stampa 3D vengono spesso utilizzate insieme per produrre pezzi di alta qualità in modo rapido ed economico. La stampa 3D può essere utilizzata per creare un master, che viene quindi utilizzato per creare uno stampo in silicone per la fusione sotto vuoto. Ciò consente la produzione di più parti da un singolo master, rendendolo un processo efficiente per piccole produzioni.

Vantaggi della stampa 3D

Anche se la fusione sotto vuoto ha molti vantaggi, la stampa 3D ha i suoi benefici unici, tra cui:

Flessibilità di progettazione: la stampa 3D consente una maggiore flessibilità di progettazione e la capacità di creare geometrie complesse che sarebbero difficili o impossibili con altri processi di produzione.

Personalizzazione: la stampa 3D consente la personalizzazione di parti, rendendola un processo ideale per la produzione in piccoli lotti o di parti uniche.

Velocità: la stampa 3D può produrre parti rapidamente, spesso in poche ore o giorni, rendendola un processo ideale per la prototipazione rapida.

Quale dei due è più conveniente?

La scelta tra il vacuum casting e la stampa 3D dipende dalle specifiche applicazioni e dai requisiti della parte che si vuole produrre. Per produzioni di piccole e medie dimensioni, la colata sottovuoto può essere più conveniente ed efficiente, specialmente quando si utilizza la stampa 3D per creare il modello principale. Tuttavia, per parti singole o altamente personalizzate, la stampa 3D potrebbe essere la soluzione migliore.

La capacità tecnologica di Prototal Group

Prosilas, parte del Gruppo Prototal, ha una vasta esperienza nella stampa 3D e internamente possiede le tecnologie più avanzate. Con una vasta gamma di macchine per la colata sottovuoto, sono diventati un partner affidabile nella produzione.

Il Gruppo Prototal ha investito pesantemente in attrezzature all’avanguardia, rendendo Prosilas un esperto nella produzione di prototipi di alta qualità e parti per uso finale. La loro esperienza nellamanifattura additiva ha permesso loro di offrire soluzioni personalizzate ai loro clienti, garantendo di soddisfare tutte le loro esigenze e requisiti.

Oltre alle loro capacità di stampa 3D, il gruppo Prototal dispone di una vasta gamma di macchine per il vaccum casting, rendendo possibile per loro produrre parti in vari materiali e quantità. La loro vasta conoscenza ed esperienza in questo settore li rende un partner affidabile per progetti di produzione di qualsiasi dimensione o complessità.

In generale, la combinazione della loro esperienza nella stampa 3D e nel vaccum casting, così come il loro grande numero di macchine, rende Prosilas e il Gruppo Prototal un partner affidabile ed efficiente nell’industria manifatturiera.